Водневі паливні елементи і енергетичні системи. Технологія паливних елементів і її використання в автомобілях.

паливний елемент- це електрохімічний пристрій, подібне гальванічного елемента, але відрізняється від нього тим, що речовини для електрохімічної реакції подаються в нього ззовні - на відміну від обмеженої кількості енергії, запасені в гальванічному елементі або акумуляторі.

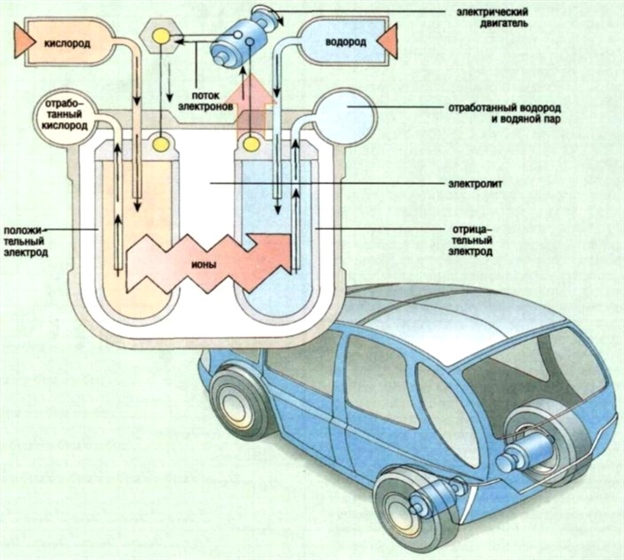

Мал. 1. Деякі паливні елементи

Паливні елементи здійснюють перетворення хімічної енергії палива в електрику, минаючи малоефективні процеси горіння, що йдуть з великими втратами. Вони в результаті хімічної реакції перетворюють водень і кисень в електрику. В результаті цього процесу утворюється вода і виділяється велика кількість теплоти. Паливний елемент дуже схожий на акумулятор, який можна зарядити і потім використовувати накопичену електричну енергію. Винахідником паливного елемента вважають Вільяма Р. Грува, який винайшов його ще в 1839 році. У цьому паливному елементі в якості електроліту використовувався розчин сірчаної кислоти, а в якості палива - водень, який з'єднувався з киснем в середовищі окислювача. До недавнього часу паливні елементи використовувалися тільки в лабораторіях і на космічних апаратах.

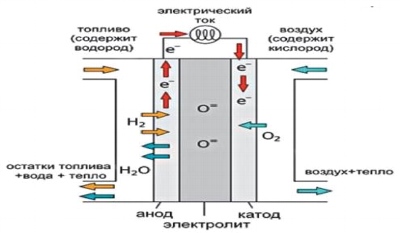

Мал. 2.

На відміну від інших генераторів електроенергії, таких як двигуни внутрішнього згоряння або турбіни, що працюють на газі, вугіллі, мазуті та ін., Паливні елементи не спалюють паливо. Це означає відсутність гучних роторів високого тиску, гучного шуму при вихлопі, вібрацій. Паливні елементи виробляють електрику шляхом безшумної електрохімічної реакції. Іншою особливістю паливних елементів є те, що вони перетворять хімічну енергію палива безпосередньо в електрику, теплоту і воду.

Паливні елементи мають високу ефективність і не виробляють велику кількість парникових газів, таких як вуглекислий газ, метан та оксид азоту. Єдиним продуктом викиду при роботі паливних елементів є вода у вигляді пари і невелика кількість вуглекислого газу, який взагалі не виділяється, якщо в якості палива використовується чистий водень. Паливні елементи збираються в збірки, а потім в окремі функціональні модулі.

Паливні елементи не мають рухомих частин (по крайней мере, всередині самого елемента), і тому вони не підкоряються закону Карно. Тобто вони будуть мати більший, ніж 50%, ККД і особливо ефективні при малих навантаженнях. Таким чином, автомобілі з паливними елементами можуть стати (і вже довели це) більш економічними, ніж звичайні автомобілі в реальних умовах руху.

Паливний елемент забезпечує вироблення електричного струму постійної напруги, який може використовуватися для приводу в дію електродвигуна, приладів системи освітлення та інших електричних системв автомобілі.

Є кілька типів паливних елементів, що розрізняються використовуваними хімічними процесами. Паливні елементи зазвичай класифікуються за типом використовуваного в них електроліту.

Деякі типи паливних елементів є перспективними для застосування їх в якості силових установок електростанцій, а інші - для портативних пристроїв або для приводу автомобілів.

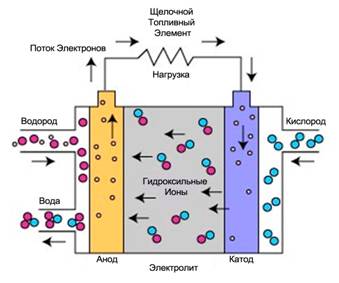

1. Лужні паливні елементи (ЩТЕ)

Лужний паливний елемент- це один з найперших розроблених елементів. Лужні паливні елементи (ЩТЕ) - одна з найбільш вивчених технологій, яка використовується з середини 60-х років ХХ століття агентством НАСА в програмах «Аполлон» і «Спейс Шаттл». На борту цих космічних кораблів паливні елементи виробляють електричну енергію і питну воду.

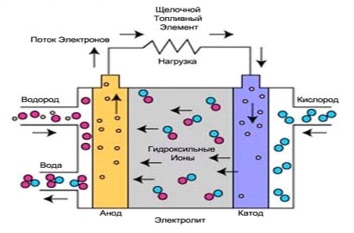

Мал. 3.

Лужні паливні елементи - одні з найефективніших елементів, які використовуються для генерації електрики, ефективність вироблення електроенергії доходить до 70%.

У лужних паливних елементах використовується електроліт, тобто водний розчин гідроксиду калію, що міститься в пористої стабілізованою матриці. Концентрація гідроксиду калію може змінюватися в залежності від робочої температури паливного елемента, діапазон якої варіюється від 65 ° С до 220 ° С. Носієм заряду в ЩТЕ є гідроксильний іон (ОН), що рухається від катода до анода, де він вступає в реакцію з воднем, виробляючи воду і електрони. Вода, отримана на аноді, рухається назад до катода, знову генеруючи там гідроксильні іони. В результаті цього ряду реакцій, що проходять в паливному елементі, проводиться електрику і, як побічний продукт, теплоту:

Реакція на аноді: 2H2 + 4OH- => 4H2O + 4e

Реакція на катоді: O2 + 2H2O + 4e- => 4OH

Загальна реакція системи: 2H2 + O2 => 2H2O

Перевагою ЩТЕ є те, що ці паливні елементи - найдешевші в виробництві, оскільки каталізатором, який необхідний на електродах, може бути будь-яка з речовин, більш дешевих, ніж ті, що використовують в якості каталізаторів для інших паливних елементів. Крім того, ЩТЕ працюють при відносно низькій температурі і є одними з найбільш ефективних.

Одна з характерних особливостей ЩТЕ - висока чутливість до CO2, який може міститися в паливі або повітрі. CO2 вступає в реакцію з електролітом, швидко отруює його, і сильно знижує ефективність паливного елемента. Тому використання ЩТЕ обмежена закритими просторами, такими як космічні та підводні апарати, вони працюють на чистому водні та кисні.

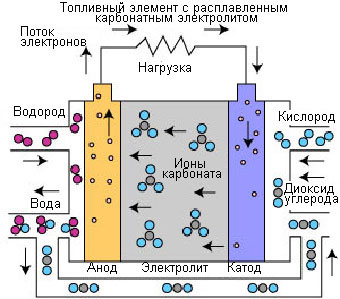

2. Паливні елементи на розплаві карбонату (РКТЕ)

Паливні елементи з розплавленим карбонатним електролітомє високотемпературними паливними елементами. Висока робоча температура дозволяє безпосередньо використовувати природний газ без паливного процесора і паливного газу з низькою теплотворною здатністю палива виробничих процесів і з інших джерел. Даний процес розроблений в середині 60-х років ХХ століття. З того часу було поліпшено технологію виробництва, робочі показники і надійність.

Мал. 4.

Робота РКТЕ відрізняється від інших паливних елементів. Дані елементи використовують електроліт з суміші розплавлених карбонатних солей. В даний час застосовується два типи сумішей: карбонат літію і карбонат калію або карбонат літію і карбонат натрію. Для плавки карбонатних солей і досягнення високого ступеня рухливості іонів в електроліті, робота паливних елементів з розплавленим карбонатним електролітом відбувається при високих температурах (650 ° C). ККД варіюється в межах 60-80%.

При нагріванні до температури 650 ° C солі стають провідником для іонів карбонату (CO32-). Ці іони проходять від катода на анод, де відбувається об'єднання з воднем з утворенням води, діоксиду вуглецю і вільних електронів. Дані електрони направляються по зовнішньої електричного кола назад на катод, при цьому генерується електричний струм, а в якості побічного продукту - теплота.

Реакція на аноді: CO32- + H2 => H2O + CO2 + 2e

Реакція на катоді: CO2 + 1 / 2O2 + 2e- => CO32-

Загальна реакція елемента: H2 (g) + 1 / 2O2 (g) + CO2 (катод) => H2O (g) + CO2 (анод)

Високі робочі температури паливних елементів з розплавленим карбонатним електролітом мають певні переваги. Перевага - можливість застосовувати стандартні матеріали (листову нержавіючу сталь і нікелевий каталізатор на електродах). Побічну теплоту можна використовувати для отримання пари високого тиску. Високі температури реакції в електроліті також мають свої переваги. Застосування високих температур вимагає великого часу для досягнення оптимальних робочих умов, при цьому система повільніше реагує на зміну витрати енергії. Дані характеристики дозволяють використовувати установки на паливних елементах з розплавленим карбонатним електролітом в умовах постійної потужності. Високі температури перешкоджають пошкодження паливного елемента окисом вуглецю, «отруєння» і ін.

Паливні елементи з розплавленим карбонатним електролітом підходять для використання в великих стаціонарних установках. Промислово випускаються теплоенергетичні установки з вихідною електричною потужністю 2,8 МВт. Розробляються установки з вихідною потужністю до 100 МВт.

3. Паливні елементи на основі фосфорної кислоти (ФКТЕ)

Паливні елементи на основі фосфорної (ортофосфорної) кислотистали першими паливними елементами для комерційного використання. Даний процес був розроблений в середині 60-х років ХХ, випробування проводилися з 70-х років ХХ століття. В результаті було збільшено стабільність і робочі показники і знижена вартість.

Мал. 5.

Паливні елементи на основі фосфорної (ортофосфорної) кислоти використовують електроліт на основі ортофосфорної кислоти (H3PO4) з концентрацією до 100%. Іонна провідність ортофосфорної кислоти є низькою при низьких температурах, тому ці паливні елементи використовуються при температурах до 150-220 ° C.

Носієм заряду в паливних елементах даного типу є водень (H +, протон). Схожий процес відбувається в паливних елементах з мембраною обміну протонів (МОПТЕ), в яких водень, що підводиться до анода, розділяється на протони й електрони. Протони проходять по електроліту і об'єднуються з киснем, які добувають з повітря, на катоді з утворенням води. Електрони прямують по зовнішньої електричного кола, при цьому генерується електричний струм. Нижче представлені реакції, в результаті яких генерується електричний струм і тепло.

Реакція на аноді: 2H2 => 4H + + 4e

Реакція на катоді: O2 (g) + 4H + + 4e- => 2H2O

Загальна реакція елемента: 2H2 + O2 => 2H2O

ККД паливних елементів на основі фосфорної (ортофосфорної) кислоти становить понад 40% при генерації електричної енергії. При комбіноване виробництво теплової та електричної енергії, загальний ККД становить близько 85%. Крім цього, з огляду на робочі температури, побічну теплоту можна бути використовувати для нагріву води і генерації пари атмосферного тиску.

Висока продуктивність теплоенергетичних установок на паливних елементах на основі фосфорної (ортофосфорної) кислоти при комбіноване виробництво теплової та електричної енергії є одним з переваг даного виду паливних елементів. В установках використовується окис вуглецю з концентрацією близько 1,5%, що значно розширює можливість вибору палива. Проста конструкція, низький ступінь летючості електроліту і підвищена стабільність - також переваги таких паливних елементів.

Промислово випускаються теплоенергетичні установки з вихідною електричною потужністю до 400 кВт. Установки потужністю 11 МВт пройшли відповідні випробування. Розробляються установки з вихідною потужністю до 100 МВт.

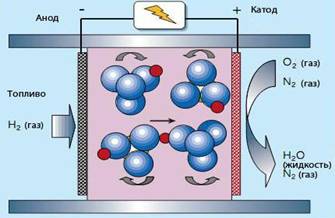

4. Паливні елементи з мембраною обміну протонів (МОПТЕ)

Паливні елементи з мембраною обміну протоніввважаються самим найкращим типомпаливних елементів для генерації харчування транспортних засобів, яке здатне замінити бензинові та дизельні двигунивнутрішнього згоряння. Ці паливні елементи вперше використані НАСА для програми «Джеміні». Розроблено і показані установки на МОПТЕ потужністю від 1 Вт до 2 кВт.

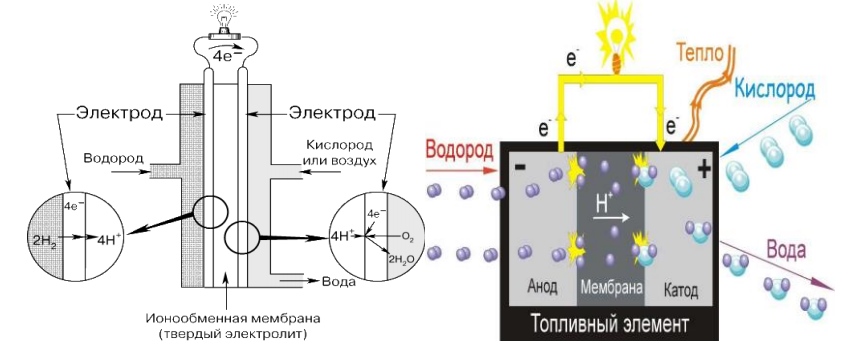

Мал. 6.

Електролітом в цих паливних елементах є тверда полімерна мембрана (тонка пластмасова плівка). При просочуванні водою цей полімер пропускає протони, але не проводить електрони.

Паливом є водень, а носієм заряду - іон водню (протон). На аноді молекула водню поділяється на іон водню (протон) і електрони. Іони водню проходять крізь електроліт до катода, а електрони переміщаються по зовнішньому колу і виробляють електричну енергію. Кисень, який береться з повітря, подається до катода і з'єднується з електронами і іонами водню, утворюючи воду. На електродах відбуваються такі реакції: Реакція на аноді: 2H2 + 4OH- => 4H2O + 4eРеакція на катоді: O2 + 2H2O + 4e- => 4OHОбщая реакція елемента: 2H2 + O2 => 2H2O У порівнянні з іншими типами паливних елементів, паливні елементи з мембраною обміну протонів виробляють більше енергії при заданому обсязі або вазі паливного елемента. Ця особливість дозволяє їм бути компактними і легкими. До того ж робоча температура - менше 100 ° C, що дозволяє швидко почати експлуатацію. Ці характеристики, а також можливість швидко змінити вихід енергії - лише деякі, що роблять ці паливні елементи першим кандидатом для використання в транспортних засобах.

Інша перевага в тому, що електролітом є тверде, а не рідке речовина. Утримати гази на катоді і аноді легше за допомогою твердого електроліту, тому такі паливні елементи більш дешеві при виробництві. При застосуванні твердого електроліту немає таких труднощів, як орієнтація, і менше проблем через появу корозії, що підвищує довговічність елементу і його компонентів.

Мал. 7.

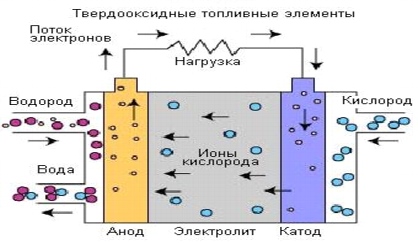

5. твердооксидних паливні елементи (ТОТЕ)

Твердооксидні паливні елементиє паливними елементами з найвищою робочої температурою. Робоча температура може варіюватися від 600 ° C до 1000 ° C, що дозволяє використовувати різні типи палива без спеціальної попередньої обробки. Для роботи з такими високими температурами використовуваний електроліт являє собою тонкий твердий оксид металу на керамічній основі, часто сплав ітрію і цирконію, який є провідником іонів кисню (О2). Технологія використання твердооксидних паливних елементів розвивається з кінця 50-х років ХХ століття і має дві конфігурації: площинну і трубчасту.

Твердий електроліт забезпечує герметичний перехід газу від одного електрода до іншого, в той час як рідкі електроліти розташовані в пористої підкладці. Носієм заряду в паливних елементах даного типу є іон кисню (О2). На катоді відбувається поділ молекул кисню з повітря на іон кисню і чотири електрона. Іони кисню проходять по електроліту і об'єднуються з воднем, при цьому утворюється чотири вільних електрона. Електрони прямують по зовнішньої електричного кола, при цьому генерується електричний струм і побічна теплота.

Мал. 8.

Реакція на аноді: 2H2 + 2O2- => 2H2O + 4e

Реакція на катоді: O2 + 4e- => 2O2-

Загальна реакція елемента: 2H2 + O2 => 2H2O

ККД виробництва електричної енергії - найвищий з усіх паливних елементів - близько 60%. Крім цього, високі робочі температури дозволяють здійснювати комбіноване виробництво теплової та електричної енергії для генерації пари високого тиску. Комбінування високотемпературного паливного елемента з турбіною дозволяє створити гібридний паливний елемент для підвищення ККД генерування електричної енергії до 70%.

Твердооксидні паливні елементи працюють при дуже високих температурах (600 ° C -1000 ° C), в результаті чого потрібно чимало часу для досягнення оптимальних робочих умов, при цьому система повільніше реагує на зміну витрати енергії. При таких високих робочих температурах не потрібно перетворювач для відновлення водню з палива, що дозволяє теплоенергетичної установці працювати з відносно нечистим паливом, отриманим в результаті газифікації вугілля або відпрацьованих газів і т.п. Також даний паливний елемент чудово підходить для роботи з високою потужністю, включаючи промислові та великі центральні електростанції. Промислово випускаються модулі з вихідною електричною потужністю 100 кВт.

6. Паливні елементи з прямим окисленням метанолу (ПОМТЕ)

Паливні елементи з прямим окисленням метанолууспішно застосовують в області харчування мобільних телефонів, Ноутбуків, а також для створення переносних джерел електроенергії, на що і націлене майбутнє застосування таких елементів.

Пристрій паливних елементів з прямим окисленням метанолу схоже з пристроєм паливних елементів з мембраною обміну протонів (МОПТЕ), тобто в якості електроліту використовується полімер, а як носій заряду - іон водню (протон). Але рідкий метанол (CH3OH) окислюється при наявності води на аноді з виділенням СО2, іонів водню і електронів, які направляються по зовнішньої електричного кола, при цьому генерується електричний струм. Іони водню проходять по електроліту і вступає в реакцію з киснем з повітря і електронами, що надходять із зовнішнього ланцюга, з утворенням води на аноді.

Реакція на аноді: CH3OH + H2O => CO2 + 6H + + 6eРеакція на катоді: 3 / 2O2 + 6H + + 6e- => 3H2O Загальна реакція елемента: CH3OH + 3 / 2O2 => CO2 + 2H2O Розробка таких паливних елементів велася з начала90- х років ХХ століття і були збільшені їх питома потужність і ККД до 40%.

Були проведені випробування цих елементів в температурному діапазоні 50-120 ° C. Через низькі робочих температур і відсутності необхідності використовувати перетворювач такі паливні елементи є найкращим кандидатом для застосування як в мобільних телефонах і інших товарах широкого вжитку, так і в двигунах автомобілів. Їх гідність також - невеликі габарити.

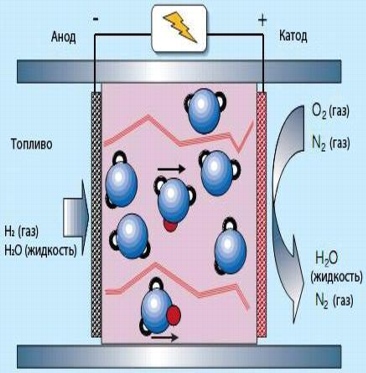

7. Полімерні електролітні паливні елементи (ПЕТЕ)

У разі полімерних електролітних паливних елементів полімерна мембрана складається з полімерних волокон з водними областями, в яких існує провідність іонів води H2O + (протон, червоний) приєднується до молекули води. Молекули води представляють проблему изза повільного іонного обміну. Тому потрібна висока концентрація води як в паливі, так і на випускних електродах, що обмежує робочу температуру 100 ° С.

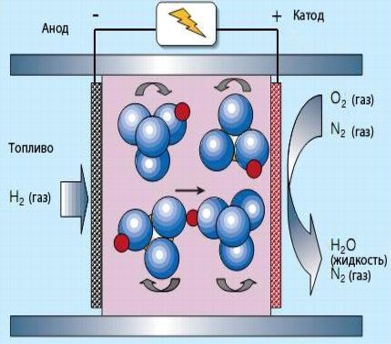

8. Твердокіслотние паливні елементи (ТКТЕ)

У твердокіслотних паливних елементах електроліт (CsHSO4) не містить води. Робоча температура тому становить 100-300 ° С. Обертання оксіаніонов SO42-дозволяє протонам (червоний) переміщатися так, як показано на малюнку. Як правило, твердокіслотний паливний елемент являє собою бутерброд, в якому дуже тонкий шар твердокіслотного компаунда розташовується між двома щільно стиснутими електродами, щоб забезпечити хороший контакт. При нагріванні органічний компонент випаровується, виходячи через пори в електродах, зберігаючи здатність численних контактів між паливом (або киснем на іншому кінці елементи), електролітом і електродами.

Мал. 9.

9. Порівняння найважливіших характеристик паливних елементів

Тип паливного елемента | робоча температура | Ефективність вироблення електроенергії | Тип палива | область застосування |

Середні і великі установки |

||||

чистий водень | установки |

|||

чистий водень | малі установки |

|||

Більшість видів вуглеводневого палива | Малі, середні та великі установки |

|||

переносні установки |

||||

чистий водень | космічні досліджень |

|||

чистий водень | малі установки |

Мал. 10.

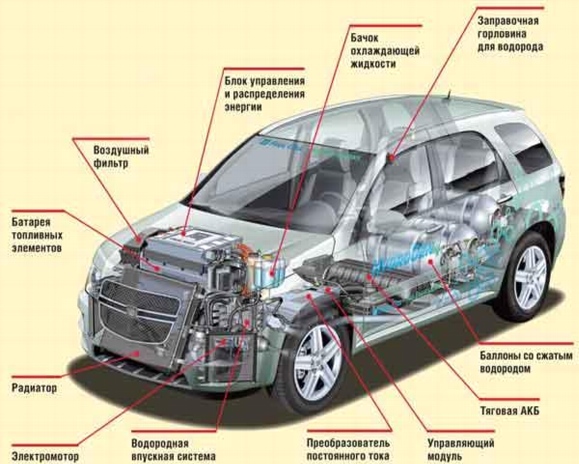

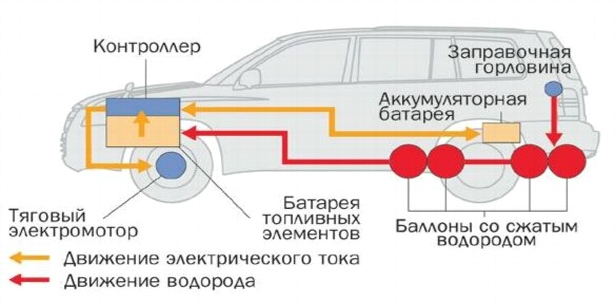

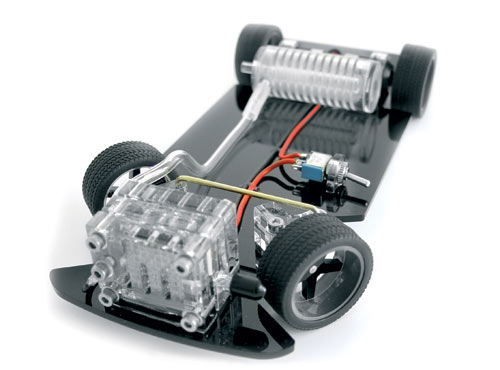

10. Використання паливних елементів в автомобілях

Мал. 11.

Мал. 12.

Виготовлення, складання, тестування і випробування паливних (водневих) елементів / осередків

виробляється на заводах в США і Канаді

Паливні (водневі) елементи / ячейки

Компанія Інтех ГмбХ / LLC Intech GmbH на ринку інжинірингових послуг з 1997 року, офіційний багаторічний різних промислового обладнання, пропонує Вашій увазі різні паливні (водневі) елементи / ячейки.

Паливний елемент / осередок - це

Переваги паливних елементів / осередків

Паливний елемент / осередок - це пристрій, який ефективно виробляє постійний струмі тепло з багатого воднем палива шляхом електрохімічної реакції.

Паливний елемент подібний до батареї в тому, що він виробляє постійний струм шляхом хімічної реакції. Паливний елемент включає анод, катод і електроліт. Однак, на відміну від батарей, паливні елементи / осередку не можуть накопичувати електричну енергію, що не розряджаються і не вимагають електрики для повторної зарядки. Паливні елементи / осередку можуть постійно виробляти електроенергію, поки вони мають запас палива і повітря.

На відміну від інших генераторів електроенергії, таких як двигуни внутрішнього згоряння або турбіни, що працюють на газі, вугіллі, мазуті та ін., Паливні елементи / ячейки не спалюють паливо. Це означає відсутність гучних роторів високого тиску, гучного шуму при вихлопі, вібрації. Паливні елементи / осередку виробляють електрику шляхом безшумної електрохімічної реакції. Іншою особливістю паливних елементів / осередків є те, що вони перетворять хімічну енергію палива безпосередньо в електрику, тепло і воду.

Паливні елементи мають високу ефективність і не виробляють велику кількість парникових газів, таких як вуглекислий газ, метан та оксид азоту. Єдиним продуктом викиду при роботі - є вода у вигляді пари і невелика кількість вуглекислого газу, який взагалі не виділяється, якщо в якості палива використовується чистий водень. Паливні елементи / осередку збираються в збірки, а потім в окремі функціональні модулі.

Історія розвитку паливних елементів / осередків

У 1950х і 1960х роках одна з найвідповідальніших завдань для паливних елементів народилася з потреби Національного управління з аеронавтики і дослідження космічного простору США (NASA) в джерелах енергії для тривалих космічних місій. Лужний паливний елемент / осередок NASA використовує як паливо водень і кисень, поєднуючи ці два хімічні елементи в електрохімічної реакції. На виході виходять три корисних в космічному польоті побічних продукту реакції - електрику для живлення космічного апарату, вода для пиття і систем охолодження і тепло для зігрівання астронавтів.

Відкриття паливних елементів відноситься до початку XIX століття. Перше свідчення про ефект паливних елементів було отримано в 1838 році.

В кінці 1930-х починається робота над паливними елементами з лужним електролітом і до 1939 року побудований елемент, що використовує нікельовані електроди під високим тиском. В ході Другої Світової Війни розробляються паливні елементи / ячейки для підводних човнів британського флоту і в 1958 році представлена паливна збірка, що складається з лужних паливних елементів / осередків діаметром трохи більше 25 см.

Інтерес зріс в 1950-1960е роки, а також в 1980, коли промисловий світ пережив брак нафтового палива. В цей же період світові країни також перейнялися проблемою забруднення повітря і розглядали способи екологічно чистого отримання електроенергії. В даний час технологія виробництва паливних елементів / осередків переживає етап бурхливого розвитку.

Принцип роботи паливних елементів / осередків

Паливні елементи / осередку виробляють електроенергію і тепло внаслідок відбувається електрохімічної реакції, використовуючи електроліт, катод і анод.

Анод і катод поділяються електролітом, які проводять протони. Після того, як водень надійде на анод, а кисень - на катод, починається хімічна реакція, в результаті якої генеруються електричний струм, тепло і вода.

На каталізаторі анода молекулярний водень дисоціює і втрачає електрони. Іони водню (протони) проводяться через електроліт до катода, в той час як електрони пропускаються електролітом і проходять по зовнішній електричного кола, створюючи постійний струм, який може бути використаний для живлення устаткування. На каталізаторі катода молекула кисню з'єднується з електроном (який підводиться з зовнішніх комунікацій) і прийшли протоном, і утворює воду, яка є єдиним продуктом реакції (у вигляді пари і / або рідини).

Нижче приведена відповідна реакція:

Реакція на аноді: 2H 2 => 4H + + 4e -

Реакція на катоді: O 2 + 4H + + 4e - => 2H 2 O

Загальна реакція елемента: 2H 2 + O 2 => 2H 2 O

Типи і різновид паливних елементів / осередків

подібно існування різних типівдвигунів внутрішнього згоряння, існують різні типи паливних елементів - вибір відповідного типу паливного елемента залежить від його застосування.

Паливні елементи діляться на високотемпературні і низькотемпературні. Низькотемпературні паливні елементи вимагають в якості палива відносно чистий водень. Це часто означає, що потрібно обробка палива для перетворення первинного палива (такого як природний газ) в чистий водень. Цей процес споживає додаткову енергію і вимагає спеціального обладнання. Високотемпературні паливні елементи не потребують цієї додаткової процедурі, так як вони можуть здійснювати "внутрішнє перетворення" палива при підвищених температурах, що означає відсутність необхідності вкладання грошей в водневу інфраструктуру.

Паливні елементи / ячейки на розплаві карбонату (РКТЕ)

Паливні елементи з розплавленим карбонатним електролітом є високотемпературними паливними елементами. Висока робоча температура дозволяє безпосередньо використовувати природний газ без паливного процесора і паливного газу з низькою теплотворною здатністю палива виробничих процесів і з інших джерел.

Робота РКТЕ відрізняється від інших паливних елементів. Дані елементи використовують електроліт з суміші розплавлених карбонатних солей. В даний час застосовується два типи сумішей: карбонат літію і карбонат калію або карбонат літію і карбонат натрію. Для плавки карбонатних солей і досягнення високого ступеня рухливості іонів в електроліті, робота паливних елементів з розплавленим карбонатним електролітом відбувається при високих температурах (650 ° C). ККД варіюється в межах 60-80%.

При нагріванні до температури 650 ° C, солі стають провідником для іонів карбонату (CO 3 2-). Дані іони проходять від катода на анод, де відбувається об'єднання з воднем з утворенням води, діоксиду вуглецю і вільних електронів. Дані електрони направляються по зовнішньої електричного кола назад на катод, при цьому генерується електричний струм, а в якості побічного продукту - тепло.

Реакція на аноді: CO 3 2- + H 2 => H 2 O + CO 2 + 2 e -

Реакція на катоді: СО2 + 1 / 2O 2 + 2 e - => CO 3 2-

Загальна реакція елемента: H 2 (g) + 1 / 2O 2 (g) + CO 2 (катод) => H 2 O (g) + CO 2 (анод)

Високі робочі температури паливних елементів з розплавленим карбонатним електролітом мають певні переваги. При високих температурах, відбувається внутрішній риформинг природного газу, що усуває необхідність використання паливного процесора. Крім цього, до переваг можна віднести можливість використання стандартних матеріалів конструкції, таких як листова нержавіюча сталь і нікелевого каталізатора на електродах. Побічна тепло може бути використано для генерації пари високого тиску для різних промислових і комерційних цілей.

Високі температури реакції в електроліті також мають свої переваги. Застосування високих температур вимагає значного часу для досягнення оптимальних робочих умов, при цьому система повільніше реагує на зміну витрати енергії. Дані характеристики дозволяють використовувати установки на паливних елементах з розплавленим карбонатним електролітом в умовах постійної потужності. Високі температури перешкоджають пошкодження паливного елемента окисом вуглецю.

Паливні елементи з розплавленим карбонатним електролітом підходять для використання в великих стаціонарних установках. Промислово випускаються теплоенергетичні установки з вихідною електричною потужністю 3,0 МВт. Розробляються установки з вихідною потужністю до 110 МВт.

Паливні елементи / осередку на основі фосфорної кислоти (ФКТЕ)

Паливні елементи на основі фосфорної (ортофосфорної) кислоти стали першими паливними елементами для комерційного використання.

Паливні елементи на основі фосфорної (ортофосфорної) кислоти використовують електроліт на основі ортофосфорної кислоти (H 3 PO 4) з концентрацією до 100%. Іонна провідність ортофосфорної кислоти є низькою при низьких температурах, з цієї причини ці паливні елементи використовуються при температурах до 150-220 ° C.

Носієм заряду в паливних елементах даного типу є водень (H +, протон). Схожий процес відбувається в паливних елементах з мембраною обміну протонів, в яких водень, що підводиться до анода, розділяється на протони й електрони. Протони проходять по електроліту і об'єднуються з киснем, які добувають з повітря, на катоді з утворенням води. Електрони прямують по зовнішньої електричного кола, при цьому генерується електричний струм. Нижче представлені реакції, в результаті яких генерується електричний струм і тепло.

Реакція на аноді: 2H 2 => 4H + + 4e -

Реакція на катоді: O 2 (g) + 4H + + 4e - => 2 H 2 O

Загальна реакція елемента: 2H 2 + O 2 => 2H 2 O

ККД паливних елементів на основі фосфорної (ортофосфорної) кислоти становить понад 40% при генерації електричної енергії. При комбіноване виробництво теплової та електричної енергії, загальний ККД становить близько 85%. Крім цього, з огляду на робочі температури, побічна тепло може бути використано для нагріву води і генерації пари атмосферного тиску.

Висока продуктивність теплоенергетичних установок на паливних елементах на основі фосфорної (ортофосфорної) кислоти при комбіноване виробництво теплової та електричної енергії є одним з переваг даного виду паливних елементів. В установках використовується окис вуглецю з концентрацією близько 1,5%, що значно розширює можливість вибору палива. Крім цього, СО 2 не впливає на електроліт і роботу паливного елемента, даний тип елементів працює з ріформірованним природним паливом. Проста конструкція, низький ступінь летючості електроліту і підвищена стабільність також є переваги даного типу паливних елементів.

Промислово випускаються теплоенергетичні установки з вихідною електричною потужністю до 500 кВт. Установки на 11 МВт пройшли відповідні випробування. Розробляються установки з вихідною потужністю до 100 МВт.

Твердооксидні паливні елементи / ячейки (ТОТЕ)

Твердооксидні паливні елементи є паливними елементами з найвищою робочої температурою. Робоча температура може варіюватися від 600 ° C до 1000 ° C, що дозволяє використовувати різні типи палива без спеціальної попередньої обробки. Для роботи з такими високими температурами використовуваний електроліт являє собою тонкий твердий оксид металу на керамічній основі, часто сплав ітрію і цирконію, який є провідником іонів кисню (О 2).

Твердий електроліт забезпечує герметичний перехід газу від одного електрода до іншого, в той час як рідкі електроліти розташовані в пористої підкладці. Носієм заряду в паливних елементах даного типу є іон кисню (О 2). На катоді відбувається поділ молекул кисню з повітря на іон кисню і чотири електрона. Іони кисню проходять по електроліту і об'єднуються з воднем, при цьому утворюється чотири вільних електрона. Електрони прямують по зовнішньої електричного кола, при цьому генерується електричний струм і побічна тепло.

Реакція на аноді: 2H 2 + 2O 2 => 2H 2 O + 4e -

Реакція на катоді: O 2 + 4e - => 2O 2

Загальна реакція елемента: 2H 2 + O 2 => 2H 2 O

ККД виробленої електричної енергії є найвищим з усіх паливних елементів - близько 60-70%. Високі робочі температури дозволяють здійснювати комбіноване виробництво теплової та електричної енергії для генерації пари високого тиску. Комбінування високотемпературного паливного елемента з турбіною дозволяє створити гібридний паливний елемент для підвищення ККД генерування електричної енергії до 75%.

Твердооксидні паливні елементи працюють при дуже високих температурах (600 ° C -1000 ° C), в результаті чого потрібно чимало часу для досягнення оптимальних робочих умов, при цьому система повільніше реагує на зміну витрати енергії. При таких високих робочих температурах не потрібно перетворювач для відновлення водню з палива, що дозволяє теплоенергетичної установці працювати з відносно нечистим паливом, отриманим в результаті газифікації вугілля або відпрацьованих газів і т.п. Також даний паливний елемент чудово підходить для роботи з високою потужністю, включаючи промислові та великі центральні електростанції. Промислово випускаються модулі з вихідною електричною потужністю 100 кВт.

Паливні елементи / ячейки з прямим окисленням метанолу (ПОМТЕ)

Технологія використання паливних елементів з прямим окисленням метанолу переживає період активного розвитку. Вона успішно зарекомендувала себе в області харчування мобільних телефонів, ноутбуків, а також для створення переносних джерел електроенергії. на що і націлене майбутнє застосування даних елементів.

Пристрій паливних елементів з прямим окисленням метанолу схоже з паливних елементах з мембраною обміну протонів (МОПТЕ), тобто в якості електроліту використовується полімер, а як носій заряду - іон водню (протон). Однак, рідкий метанол (CH 3 OH) окислюється при наявності води на аноді з виділенням СО 2, іонів водню і електронів, які направляються по зовнішньої електричного кола, при цьому генерується електричний струм. Іони водню проходять по електроліту і вступає в реакцію з киснем з повітря і електронами, що надходять із зовнішнього ланцюга, з утворенням води на аноді.

Реакція на аноді: CH 3 OH + H 2 O => CO 2 + 6H + + 6e -

Реакція на катоді: 3 / 2O 2 + 6 H + + 6e - => 3H 2 O

Загальна реакція елемента: CH 3 OH + 3 / 2O 2 => CO 2 + 2H 2 O

Перевагою даного типу паливних елементів є невеликі габарити, завдяки використанню рідкого палива, і відсутність необхідності використання перетворювача.

Лужні паливні елементи / ячейки (ЩТЕ)

Лужні паливні елементи - одні з найефективніших елементів, які використовуються для генерації електрики, ефективність вироблення електроенергії доходить до 70%.

У лужних паливних елементах використовується електроліт, тобто водний розчин гідроксиду калію, що міститься в пористої стабілізованою матриці. Концентрація гідроксиду калію може змінюватися в залежності від робочої температури паливного елемента, діапазон якої варіюється від 65 ° C до 220 ° C. Носієм заряду в ЩТЕ є гідроксильний іон (ОН -), що рухається від катода до анода, де він вступає в реакцію з воднем, виробляючи воду і електрони. Вода, отримана на аноді, рухається назад до катода, знову генеруючи там гідроксильні іони. В результаті цього ряду реакцій, що проходять в паливному елементі, проводиться електрику і, як побічний продукт, тепло:

Реакція на аноді: 2H 2 + 4OH - => 4H 2 O + 4e -

Реакція на катоді: O 2 + 2H 2 O + 4e - => 4 OH -

Загальна реакція системи: 2H 2 + O 2 => 2H 2 O

Перевагою ЩТЕ є те, що ці паливні елементи - найдешевші в виробництві, оскільки каталізатором, який необхідний на електродах, може бути будь-яка з речовин, дешевших ніж ті, що використовуються в якості каталізаторів для інших паливних елементів. ЩТЕ працюють при відносно низькій температурі і є одними з найбільш ефективних паливних елементів - такі характеристики можуть відповідно сприяти прискоренню створення харчування і високої ефективності палива.

Одна з характерних особливостей ЩТЕ - висока чутливість до CO 2, який може міститися в паливі або повітрі. CO 2 вступає в реакцію з електролітом, швидко отруює його, і сильно знижує ефективність паливного елемента. Тому використання ЩТЕ обмежена закритими просторами, такими як космічні та підводні апарати, вони повинні працювати на чистому водні та кисні. Більш того, такі молекули, як CO, H 2 O і CH4, які безпечні для інших паливних елементів, а для деяких з них навіть є паливом, шкідливі для ЩТЕ.

Полімерні електролітні паливні елементи / ячейки (ПЕТЕ)

У разі полімерних електролітних паливних елементів полімерна мембрана складається з полімерних волокон з водними областями, в яких існує провідність іонів води H 2 O + (протон, червоний) приєднується до молекули води). Молекули води представляють проблему через повільне іонного обміну. Тому потрібна висока концентрація води як в паливі, так і на випускних електродах, що обмежує робочу температуру 100 ° C.

Твердокіслотние паливні елементи / ячейки (ТКТЕ)

У твердокіслотних паливних елементах електроліт (CsHSO 4) не містить води. Робоча температура тому становить 100-300 ° C. Обертання окси аніонів SO 4 2- дозволяє протонам (червоний) переміщатися так, як показано на малюнку. Як правило, твердокіслотний паливний елемент являє собою бутерброд, в якому дуже тонкий шар твердокіслотного компаунда розташовується між двома щільно стиснутими електродами, щоб забезпечити хороший контакт. При нагріванні органічний компонент випаровується, виходячи через пори в електродах, зберігаючи здатність численних контактів між паливом (або киснем на іншому кінці елементи), електролітом і електродами.

Інноваційні енергозберігаючі комунально-побутові теплоенергетичні установки зазвичай побудовані на твердооксидних паливних елементах (ТОТЕ), полімерних електролітних паливних елементах (ПЕТЕ), паливних елементах на фосфорної кислоти (ФКТЕ), паливних елементах з мембраною обміну протонів (МОПТЕ) і лужних паливних елементах (ЩТЕ) . Зазвичай мають наступні характеристики:

Найбільш придатними слід визнати твердооксидні паливні елементи (ТОТЕ), які:

- працюють при більш високій температурі, що зменшує необхідність в дорогих дорогоцінних металах (таких, як платина)

- можуть працювати на різних видахвуглеводневого палива, в основному на природному газі

- мають більший час запуску і тому краще підходять для тривалої дії

- демонструють високу ефективність вироблення електроенергії (до 70%)

- через високі робочих температур установки можуть бути скомбіновані з системами зворотного тепловіддачі, доводячи загальну ефективність системи до 85%

- мають практично нульовий рівень викидів, працюють безшумно і пред'являють низькі вимогами до експлуатації в порівнянні з існуючими технологіями вироблення електроенергії

| Тип паливної елементи | Робоча температура | Ефективність вироблення електроенергії | Тип палива | Галузь застосування |

|---|---|---|---|---|

| РКТЕ | 550-700 ° C | 50-70% | Середні і великі установки | |

| ФКТЕ | 100-220 ° C | 35-40% | чистий водень | великі установки |

| МОПТЕ | 30-100 ° C | 35-50% | чистий водень | малі установки |

| ТОТЕ | 450-1000 ° C | 45-70% | Більшість видів вуглеводневого палива | Малі, середні та великі установки |

| ПОМТЕ | 20-90 ° C | 20-30% | метанол | переносні |

| ЩТЕ | 50-200 ° C | 40-70% | чистий водень | космічні дослідження |

| ПЕТЕ | 30-100 ° C | 35-50% | чистий водень | малі установки |

Оскільки малі теплоенергетичні установки можуть підключатися до звичайної мережі подачі газу, паливні елементи не вимагають окремої системи подачі водню. При використанні малих теплоенергетичних установок на основі твердооксидних паливних осередків виробляється тепло може інтегруватися в теплообмінники для нагріву води і вентиляційного повітря, збільшуючи загальну ефективність системи. Ця інноваційна технологія найкращим чиномпідходить для ефективного вироблення електрики без необхідності в дорогої інфраструктури і складної інтеграції приладів.

Застосування паливних елементів / осередків

Застосування паливних елементів / осередків в системах телекомунікації

Внаслідок швидкого розповсюдження систем бездротового зв'язку в усьому світі, а також зростання соціально-економічних вигод технології мобільних телефонів, необхідність надійного і економічного резервного електроживлення придбала визначальне значення. Збитки електромережі протягом року внаслідок поганих погодних умов, стихійних лих або обмеженої потужності мережі являють собою постійну складну проблему для операторів мережі.

Традиційні телекомунікаційні рішення в області резервного електроживлення включають батареї (свинцево-кислотний елемент акумуляторної батареї з клапанним регулюванням) для резервного живлення протягом нетривалого часу і дизельні та пропанові генератори для більш тривалого резервного живлення. Батареї є відносно дешевим джерелом резервного живлення на 1 - 2 години. Однак батареї не підходять для більш тривалого резервного живлення, так як їх технічне обслуговування є дорогим, вони стають ненадійними після тривалої експлуатації, чутливі до температур і небезпечні для навколишнього середовища після утилізації. Дизельні і пропанові генератори можуть забезпечити тривалий резервне електроживлення. Однак генератори можуть бути ненадійними, вимагають трудомісткого технічного обслуговування, виділяють в атмосферу високі рівні забруднень і газів, що викликають парниковий ефект.

З метою усунення обмежень традиційних рішень в області резервного електроживлення була розроблена інноваційна технологія екологічно чистих паливних осередків. Паливні комірки надійні, не виробляють шуму, містять менше рухомих деталей, ніж генератор, мають більш широкий діапазон робочих температур, ніж батарея: від -40 ° C до + 50 ° C і, як результат, забезпечують надзвичайно високий рівень енергозбереження. Крім того, витрати на таку установку протягом терміну експлуатації нижче витрат на генератор. Більш низькі витрати на паливну комірку є результатом всього одного відвідування з метою технічного обслуговування на рік і значно більш високою продуктивністю установки. Зрештою, паливна комірка являє собою екологічно чисте технологічне рішення з мінімальним впливом на навколишнє середовище.

Установки на паливних елементах забезпечують резервне електроживлення для критично важливих інфраструктур мережі зв'язку для бездротової, постійної і широкосмугового зв'язку в системі телекомунікацій, в діапазоні від 250 Вт до 15 кВт, вони пропонують безліч неперевершених інноваційних характеристик:

- НАДІЙНІСТЬ- мала кількість рухливих деталей і відсутність розрядки в режимі очікування

- ЕНЕРГОЗБЕРЕЖЕННЯ

- ТИШИНА- низький рівень шумів

- СТІЙКІСТЬ- робочий діапазон від -40 ° C до + 50 ° C

- адаптивність- установка на вулиці і в приміщенні (контейнер / захисний контейнер)

- ВИСОКА ПОТУЖНІСТЬ- до 15 кВт

- НИЗЬКА ПОТРЕБА В ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ- мінімальне щорічне технічне обслуговування

- ЕКОНОМІЧНІСТЬ- приваблива сукупна вартість володіння

- ЕКОЛОГІЧНО ЧИСТА ЕНЕРГІЯ- низький рівень викидів з мінімальним впливом на навколишнє середовище

Система весь час відчуває напругу шини постійного струму і плавно приймає критичні навантаження, якщо напруга шини постійного струму падає нижче заданого значення, визначеного користувачем. Система працює на водні, який надходить в батарею паливних осередків одним з двох шляхів - або з промислового джерела водню, або з рідкого палива з метанолу та води, за допомогою вбудованої системи риформінгу.

Електрика виробляється батареєю паливних елементів у вигляді постійного струму. Енергія постійного струму передається на перетворювач, який перетворює нерегульовану електроенергію постійного струму, що йде від батареї паливних осередків, в високоякісну регульовану електроенергію постійного струму для необхідних навантажень. Установка на паливних елементах може забезпечувати резервне електроживлення на протязі багатьох днів, так як тривалість дії обмежена тільки наявними в запасі кількістю водню або палива з метанолу / води.

Паливні елементи пропонують високий рівень енергозбереження, підвищену надійність системи, більш передбачувані експлуатаційні якості в широкому спектрі кліматичних умов, а також надійну експлуатаційну довговічність в порівнянні з комплектами батарей зі свинцево-кислотними елементами з клапанним регулюванням промислового стандарту. Витрати на протязі терміну експлуатації також більш низькі, внаслідок значно меншою потреби в технічному обслуговуванні і заміні. Паливні комірки пропонують кінцевому користувачеві екологічні переваги, так як витрати на утилізацію і ризики відповідальності, пов'язані зі свинцево-кислотними елементами, викликають зростаюче занепокоєння.

На експлуатаційні характеристики електричних батарей може негативно вплинути широкий спектр чинників, таких як рівень зарядки, температура, цикли, термін служби і інші змінні фактори. Надана енергія буде різною в залежності від цих факторів, її нелегко передбачити. Експлуатаційні характеристики паливної комірки з мембраною обміну протонів (МОПТ) щодо не схильні до впливу цих факторів і можуть забезпечувати критично важливе електроживлення, поки є паливо. Підвищена передбачуваність є важливою перевагою при переході на паливні комірки для критично важливих сфер використання резервного електроживлення.

Паливні елементи генерують енергію тільки при подачі палива, подібно газотурбінного генератору, але не мають рухомих деталей в зоні генерування. Тому, на відміну від генератора, вони не схильні до швидкого зносу і не вимагають постійного технічного обслуговування і мастила.

Паливо, що використовується для приведення в дію перетворювача палива з підвищеною тривалістю дії, являє собою паливну суміш метанолу і води. Метанол є широкодоступним, виробленим в промислових масштабах паливом, яке в даний час має безліч застосувань, серед іншого склообмивачі, пластикові пляшки, Присадки для двигуна, емульсійні фарби. Метанол легко транспортується, може змішуватися з водою, має гарну здатність до биоразложению і не містить сірки. Він має низьку точку замерзання (-71 ° C) і не розпадається при тривалому зберіганні.

Застосування паливних елементів / осередків в мережах зв'язку

Мережі засекреченого зв'язку потребують надійних рішеннях в області резервного електроживлення, які можуть функціонувати протягом кількох годин або декількох днів в надзвичайних ситуаціях, якщо електромережу перестала бути доступною.

При наявності незначної кількості рухомих деталей, а також відсутності зниження потужності в режимі очікування, інноваційна технологія паливних осередків пропонує привабливе рішення в порівнянні з існуючими зараз системами резервного електроживлення.

Самим незаперечним доказом на користь застосування технології паливних осередків в мережах зв'язку є підвищена загальна надійність і безпеку. Під час таких подій, як відключення електроживлення, землетрусу, бурі і урагани, важливо, щоб системи продовжували працювати і були забезпечені надійною подачею резервного електроживлення на протязі тривалого періоду часу, незалежно від температури або терміну експлуатації системи резервного електроживлення.

Лінійка пристроїв електроживлення на основі паливних елементів ідеально підходить для підтримки мереж засекреченого зв'язку. Завдяки закладеним в конструкцію принципам енергозбереження, вони забезпечують екологічно чисте, надійне резервне живлення з підвищеною тривалістю дії (до декількох днів) для використання в діапазоні потужностей від 250 Вт до 15 кВт.

Застосування паливних елементів / осередків в мережах передачі даних

Надійне електроживлення для мереж передачі даних, таких як мережі високошвидкісної передачі даних і оптико-волоконні магістралі, має ключове значення у всьому світі. Інформація, передана по таких мереж, містить критично важливі дані для таких установ, як банки, авіакомпанії або медичні центри. Відключення електроживлення в таких мережах не тільки становить небезпеку для переданої інформації, а й, як правило, призводить до значних фінансових втрат. Надійні інноваційні установки на паливних елементах, що забезпечують резервне електроживлення, надають надійність, необхідну для забезпечення безперервного електроживлення.

Установки на паливних елементах, що працюють на рідкому паливної суміші з метанолу та води, забезпечують надійне резервне електроживлення з підвищеною тривалістю дії, аж до декількох днів. Крім того, ці установки відрізняються значно зниженими вимогами щодо технічного обслуговування в порівнянні з генераторами і батареями, необхідно лише одне відвідування з метою технічного обслуговування на рік.

Типові характеристики місць застосувань для використання установок на паливних елементах в мережах передачі даних:

- Застосування з кількостями споживаної енергії від 100 Вт до 15 кВт

- Застосування до вимог щодо автономної роботи> 4 годин

- Повторювачі в оптико-волоконних системах (ієрархія синхронних цифрових систем, високошвидкісний Інтернет, голосовий зв'язок по IP-протоколу ...)

- Мережеві вузли високошвидкісної передачі даних

- Вузли передачі по протоколу WiMAX

Установки на паливних елементах для резервного електроживлення пропонують численні переваги для критично важливих інфраструктур мереж передачі даних в порівнянні з традиційними автономними батареями або дизельними генераторами, дозволяючи підвищити можливості використання на місці:

- Технологія рідкого палива дозволяє вирішити проблему розміщення водню і забезпечує практично необмежену роботу резервного електроживлення.

- Завдяки тихій роботі, малій масі, стійкості до перепадів температур і функціонуванню практично без вібрацій паливні елементи можна встановлювати поза будівлею, в промислових приміщеннях / контейнерах або на дахах.

- Приготування до використання системи на місці швидкі і економічні, вартість експлуатації низька.

- Паливо має здатність до биоразложению і являє собою екологічно чисте рішення для міського середовища.

Застосування паливних елементів / осередків в системах безпеки

Самі ретельно розроблені системи безпеки будівель і системи зв'язку надійні лише настільки, наскільки надійно електроживлення, яке підтримує їх роботу. У той час як більшість систем включає деякі типи систем резервного безперебійного живлення для короткострокових втрат потужності, вони не створюють умови для більш тривалих перерв в роботі електромережі, які можуть мати місце після стихійних лих або терактів. Це може стати критично важливим питанням для багатьох корпоративних і державних установ.

Такі життєво важливі системи, як системи моніторингу та контролю доступу за допомогою системи відеоспостереження (пристрої читання ідентифікаційних карт, пристрої для зачинення дверей, техніка біометричної ідентифікації і т.д.), системи автоматичної пожежної сигналізації та пожежогасіння, системи управління ліфтами і телекомунікаційні мережі, схильні до ризику при відсутності надійного альтернативного джерела електроживлення харчування тривалої дії.

Дизельні генератори виробляють багато шуму, їх важко розмістити, також добре відомо про проблеми з їх надійністю і технічним обслуговуванням. На противагу цьому, установка на паливних комірках, що забезпечує резервне електроживлення, не виробляє шуму, є надійною, викиди, які виділялися їй, дорівнюють нулю або дуже низькі, її легко встановити на даху або поза будівлею. Вона не розряджається і не втрачає потужність в режимі очікування. Вона забезпечує безперервну роботу критично важливих систем, навіть після того, як установа припинить роботу і будинок буде покинуто людьми.

Інноваційні установки на паливних елементах захищають дорогі вкладення критично важливих сфер застосування. Вони забезпечують екологічно чисте, надійне резервне живлення з підвищеною тривалістю дії (до багатьох днів) для використання в діапазоні потужностей від 250 Вт до 15 кВт в поєднанні з численними неперевершеними характеристиками і, особливо, високим рівнем енергозбереження.

Установки на паливних елементах для резервного електроживлення пропонують численні переваги для використання в критично важливих сферах застосування, таких як системи забезпечення безпеки та управління будівлями, в порівнянні з традиційними автономними батареями або дизельними генераторами. Технологія рідкого палива дозволяє вирішити проблему розміщення водню і забезпечує практично необмежену роботу резервного електроживлення.

Застосування паливних елементів / осередків в комунально-побутовому опаленні і електрогенерації

На твердооксидних паливних комірках (ТОТЯ) побудовані надійні, енергетично ефективні і не дають шкідливих викидів теплоенергетичні установки для вироблення електроенергії і тепла з широко доступного природного газу і поновлюваних джерел палива. Ці інноваційні установки використовується на самих різних ринках, від домашнього вироблення електрики до поставок електроенергії в віддалені райони, а також в якості допоміжних джерел живлення.

Ці енергозберігаючі установки виробляють тепло для опалення приміщень і підігріву води, а також електроенергію, яка може бути використана в будинку і відведена назад в електромережу. Розподілені джерела вироблення електроенергії можуть включати фотогальванічні (сонячні) елементи і вітрові мікротурбіни. Ці технології на увазі і широко відомі, проте їх робота залежить від погодних умов і вони не можуть стабільно виробляти електроенергію круглий рік. За потужністю теплоенергетичні установки можуть варіюватися від менш ніж 1 кВт до 6 МВт і більше.

Застосування паливних елементів / осередків в розподільних мережах

Малі теплоенергетичні установки призначені для роботи в розподіленої мережі вироблення енергії, що складається з великого числамалих генераторних установок замість однієї централізованої електростанції.

На малюнку нижче вказані втрати ефективності вироблення електроенергії при її виробленні на ТЕЦ і передачу в будинку через традиційні мережі електропередач, які використовуються на даний момент. Втрати ефективності при централізованій виробленні включають втрати з електростанції, низьковольтної та високовольтної передачі, а також втрати при розподілі.

Малюнок показує результати інтеграції малих теплоенергетичних установок: електрика виробляється з ефективністю вироблення до 60% на місці використання. На додаток до цього, домогосподарство може використовувати тепло, вироблене паливними комірками, для нагріву води і приміщень, що збільшує загальну ефективність переробки енергії палива і підвищує рівень енергозбереження.

Використання паливних елементів для захисту навколишнього середовища-утилізація попутного нафтового газу

Однією з найважливіших завдань в нафтовидобувній промисловості є утилізація попутного нафтового газу. існуючі методиутилізації попутного нафтового газу мають масу недоліків, основний з них - вони економічно невигідні. Попутний нафтовий газ спалюється, що завдає величезної шкоди екології і здоров'ю людей.

Інноваційні теплоенергетичні установки на паливних елементах, що використовують попутний нафтовий газ як паливо, відкривають шлях до радикального і економічно вигідним рішенням проблем з утилізації попутного нафтового газу.

- Одне з основних переваг установок на паливних елементах полягає в тому, що вони можуть надійно і стійко працювати на попутному нафтовому газі змінного складу. Завдяки безполуменевої хімічної реакції, що лежить в основі роботи паливного елемента, зниження процентного вмісту, наприклад метану, викликає лише відповідне зменшення вихідної потужності.

- Гнучкість по відношенню до електричної навантаженні споживачів, перепаду, накинувся навантаження.

- Для монтажу і підключення теплоенергетичних установок на паливних осередках їх впровадження не потрібні йти на капітальні витрати, тому що установки легко монтуються на непідготовлені майданчики поблизу родовищ, зручні в експлуатації, надійні і ефективні.

- Висока автоматизація і сучасний дистанційний контроль не вимагають постійного перебування персоналу на установці.

- Простота і технічна досконалість конструкції: відсутність рухомих частин, тертя, систем змащення дає значні економічні вигоди від експлуатації установок на паливних елементах.

- Споживання води: відсутній при температурі навколишнього середовища до +30 ° C і незначне при більш високих температурах.

- Вихід води: відсутній.

- Крім того, теплоенергетичні установки на паливних елементах не шумлять, чи не вібрують,

Водневий паливний елемент компанії Nissan

З кожним роком вдосконалюється мобільна електроніка, стаючи все поширені і доступні: КПК, ноутбуки, мобільні та цифрові апарати, фоторамки та ін. Всі вони весь час поповнюються новими функціями, великими моніторами, бездротовим зв'язком, Більш сильними процесорами, при цьому, зменшуючись в розмірах. Технології харчування, на відміну від напівпровідникової техніки, семимильними кроками не йдуть.

Наявних батарей і акумуляторів для харчування досягнень індустрії стає недостатньо, тому питання альтернативних джерел стоїть дуже гостро. Паливні елементи на сьогоднішній день є найбільш перспективним напрямком. Принцип їх роботи открт був ще в 1839 році Вільямом Гроу, який електрику генерував змінивши електроліз води.

Що таке паливні елементи?

Відео: Документальний фільм, паливні елементи для транспорту: минуле, сучасне, майбутнє

Паливні елементи цікаві виробникам автомобілів, цікавляться ними і творці космічних кораблів. У 1965 році вони навіть були випробувані Америкою на занедбаному в космос кораблі «Джеміні-5», а пізніше і на «Аполлон». Мільйони доларів вкладаються в дослідження паливних елементів і сьогодні, коли існують проблеми, пов'язані із забрудненням навколишнього середовища, що посилюються вибросомамі парникових газів, що утворюються при згорянні органічного палива, запаси якого теж не нескінченні.

Паливний елемент, який часто називають електрохімічним генератором, працює нижчеописаних чином.

Будучи, як акумулятори та батарейки гальванічним елементом, але з тією відмінністю, що зберігаються в ньому активні речовини окремо. На електроди вони надходять у міру використання. На негативному електроді згорає природне паливо або будь-яка речовина з нього отримане, яке може бути газоподібним (водень, наприклад, і окис вуглецю) або рідким, як спирти. На електроді позитивному, як правило, реагує кисень.

Але простий на вигляд принцип дії, в реальність втілити не просто.

Паливний елемент своїми руками

Відео: Паливний водневий елементсвоімі руками

На жаль у нас немає фотографій, як повинен виглядати цей паливний елекмнт, сподіваючись на вашу фантазію.

Малопотужний паливний елемент своїми руками можна виготовити навіть в умовах шкільної лабораторії. Необхідно запастися старим протигазом, декількома шматками оргскла, лугом і водним розчином етилового спирту (простіше, горілкою), яке буде служити для паливного елемента «пальним».

Перш за все, необхідний корпус для паливного елемента, виготовити який краще з оргскла, товщиною не менше п'яти міліметрів. Внутрішні перегородки (всередині п'ять відсіків) можна зробити трохи тонше - 3 см. Для склеювання оргскла використовують клей такого складу: в ста грамах хлороформу або дихлоретану розчиняють шість грам стружки з оргскла (проводять роботу під витяжкою).

У зовнішній стінці тепер необхідно просвердлити отвір, в яке вставити потрібно через гумову пробку зливну скляну трубочку діаметром 5-6 сантиметрів.

Всі знають, що в таблиці Менделєєва в лівому нижньому кутку стоять найбільш активні метали, а металоїди високої активності перебувають в таблиці в верхньому правому куті, тобто здатність віддавати електрони, посилюється зверху вниз і справа наліво. Елементи, здатні за певних умов проявляти себе як метали або металоїди, знаходяться в центрі таблиці.

Тепер у друге і четверте відділення насипаємо з протигаза активоване вугілля (між першою перегородкою і другий, а також третьої і четвертої), який виконувати буде роль електродів. Щоб через отвори вугілля не висипався його можна помістити в капронову тканину (підійдуть жіночі капронові панчохи). В

Паливо циркулювати буде в першій камері, в п'ятій повинен бути постачальник кисню - повітря. Між електродами буде знаходитися електроліт, а для того, щоб він не зміг проникнути в повітряну камеру, потрібно перед засипанням в четверту камеру вугілля для повітряного електроліту, просочити його розчином парафіну в бензині (співвідношення 2 грами парафіну на півсклянки бензину). На шар вугілля покласти потрібно (злегка вдавивши) мідні пластинки, до яких припаяні дроти. Через них струм відводиться буде від електродів.

Залишилося тільки зарядити елемент. Для цього і потрібна горілка, яку розбавити з водою потрібно в 1: 1. Потім обережно додати триста-триста п'ятдесят грамів їдкого калію. Для електроліту в 200 грамах води розчиняють 70 грамів їдкого калію.

Паливний елемент готовий до випробування.Тепер потрібно одночасно налити в першу камеру - паливо, а в третю - електроліт. Приєднаний до електродів вольтметр повинен показати від 07 вольт до 0,9. Щоб забезпечити безперервну роботу елементу, потрібно відводити відпрацьоване паливо (зливати в стакан) і підливати нове (через гумову трубку). Швидкість подачі регулюється стисканням трубки. Так виглядає в лабораторних умовах робота паливного елемента, потужність якого, зрозуміла мала.

Відео: Паливний елемент або вічна батарейка будинку

Щоб потужність була більшою, вчені давно займаються цією проблемою. На активній стали розробки знаходяться метанольний і етанольний паливні елементи. Але, на жаль, поки на практику їх виходу немає.

Чому паливний елемент обраний в якості альтернативного джерела живлення

Альтернативним джерелом живлення обраний паливний елемент, оскільки кінцевим продуктом згоряння водню в ньому є вода. Проблема стосується тільки в знаходженні недорогого і ефективного способуотримання водню. Колосальні кошти, вкладені в розвиток генераторів водню і паливних елементів, не можуть не принести свої плоди, тому технологічний прорив і реальне їх використання в повсякденному житті, тільки питання часу.

Уже сьогодні монстри автомобілебудування:«Дженерал Моторс», «Хонда», «Драймлер Коайслер», «Баллард», демонструють автобуси і авто, які працюють на паливних елементах, потужність яких досягає 50кВт. Але, проблеми, пов'язані з їх безпекою, надійністю, вартістю - ще не вирішені. Як говорилося вже, на відміну від традиційних джерел живлення - акумуляторів і батарей, в цьому випадку окислювач і пальне подаються ззовні, а паливний елемент лише є посередником в реакції, що відбувається зі спалювання палива і перетворенню в електрику виділяється енергії. Протікає «спалювання» тільки в тому випадку, якщо елемент струм віддає в навантаження, подібно дизельному електрогенератори, але без генератора і дизеля, а також без шуму, диму і перегріву. При цьому, ККД набагато вище, оскільки відсутні проміжні механізми.

Відео: Автомобіль на водневому паливному елементі

Великі надії покладаються на застосування нанотехнологій і наноматеріалів, Які допоможуть миниатюризировать паливні елементи, при цьому збільшити їх потужність. З'явилися повідомлення, що створені понад-ефективні каталізатори, а також конструкції паливних елементів, які не мають мембран. У них разом з окислювачем подається в елемент паливо (метан, наприклад). Цікаві рішення, де в якості окислювача використовується кисень, розчиненого у воді повітря, а в якості палива - органічні домішки, які скупчуються в забруднених водах. Це, так звані, біопаливні елементи.

Паливні елементи, за прогнозами фахівців, на масовий ринок можуть вийти вже в найближчі роки

Сер Вільям Грове знав багато про електролізі, тому він висунув гіпотезу, що шляхом процесу (який розщеплює воду на складові водень і кисень шляхом проведення електрики через неї) він може виробляти, якщо провести його в зворотному порядку. Після розрахунків на папері, він підійшов до експериментальної стадії і зумів довести свої ідеї. Доведену гіпотезу розвинули вчені Людвіг Монд і його помічник Чарльз Лангре, вдосконалили технологію і ще в 1889 році дали їй назву в які входили два слова- "паливний елемент".

Зараз це словосполучення міцно увійшло в побут автомобілістів. Ви безумовно чули цей термін «паливний елемент» і не один раз. У новинах в інтернеті, по телевізору все частіше миготять новомодні слова. Зазвичай вони відносяться до розповідей про новітні гібридних автомобілях або програмах розвитку цих гібридних автомобілів.

Наприклад, ще 11 років тому в США була запущена програма "The Hydrogen Fuel Initiative". Програма була спрямована на розробку водневих паливних елементів і технологій інфраструктури, необхідних для того, щоб зробити транспортні засоби використовують паливні елементи практичними і економічно продуманими, рентабельними до 2020 року. До речі, за цей час на програму було виділено понад 1 млрд. Доларів, що говорить про серйозну ставкою, яку зробила влада Штатів на.

По інший бік океану виробники автомобілів також не дрімали, починали або продовжували проводити свої дослідження на тему машин з паливними елементами. , І навіть продовжував працювати над створенням надійної технології паливних елементів.

Найбільшого успіху на цій ниві серед всіх світових автовиробників домоглися дві японські автовиробники, і. Їх моделі на паливних елементах вже пішли в серійне виробництво, в той же час їх конкуренти слід прямо за ними.

Тому, паливні елементи в автомобільній індустріі- це надовго. Розглянемо принципи роботи технології і її застосування в сучасних автомобілях.

Принцип роботи паливного елемента

По суті, . З технічної точки зору визначити паливний елемент можна як електрохімічний пристрій для перетворення енергії. Він перетворює частки водню і кисню в воду, в процесі попутно виробляючи електрику, постійний струм.

Існує безліч типів паливних елементів, деякі з них вже використовуються в автомобілях, інші проходять дослідні тести. У більшості з них використовується водень і кисень в якості основних хімічних елементівнеобхідних для перетворення.

Аналогічна процедура відбувається в звичайній батареї, відмінність тільки в тому, що вже має всі необхідні хімічні речовини, Необхідні для перетворення "на борту", в той час як паливний елемент може бути "заряджатися" від зовнішнього джерела, завдяки чому процес «виробництва» електрики може бути продовжений. Крім водяної пари і електрики, іншим побічним продуктом процедури є що виділяється тепло.

Воднево-кисневий паливний елемент з протонообмінні мембраною містить протонопроводящую полімерну мембрану, яка розділяє два електроди - анод і катод. Кожен електрод зазвичай являє собою вугільну пластину (матрицю) з нанесеним каталізатором - платиною або сплавом платиноїдів і ін. Композиції.

На каталізаторі анода молекулярний водень дисоціює і втрачає електрони. Катіони водню проводяться через мембрану до катода, але електрони віддаються в зовнішній ланцюг, так як мембрана не пропускає електрони.

На каталізаторі катода молекула кисню з'єднується з електроном (який підводиться з зовнішніх комунікацій) і прийшли протоном і утворює воду, яка є єдиним продуктом реакції (у вигляді пари і / або рідини).

wikipedia.org

Застосування в автомобілях

З усіх типів паливних елементів, мабуть найкращим кандидатом для застосування в транспортних засобах стали паливні елементи на основі протонообмінні мембран або як їх називають на заході-Polymer Exchange Membrane Fuel Cell (PEMFC). Основними причинами цього є його висока питома потужність і відносно низька робоча температура, а це в свою чергу означає, що у нього не буде потрібно багато часу для того щоб привести паливні елементи в робочий режим. Вони оперативно розігріються і почнуть виробляти необхідну кількість електроенергії. В її основі використовується також одна з найпростіших реакцій з усіх типів паливних елементів.

Перше транспортний засіб з цією технологією було зроблено ще в 1994 році, коли Mercedes-Benz представив MB100 створений на основі NECAR1 (новий електричний автомобіль 1). Окрім малої вихідної потужності (всього 50 кіловат), найбільший недолік цієї концепції полягала в тому, що паливний елемент займав весь об'єм вантажного відсіку фургона.

Крім того, з точки зору пасивної безпеки, це була жахлива ідея для масового виробництва, беручи до уваги необхідність установки на борту масивного резервуара, заповненого легкозаймистою воднем під тиском.

Протягом наступного десятиліття технологія розвивалася і одна з останніх концепцій, створених на паливних елементах від Мерседес мав вихідну потужність 115 к.с. (85 кВт) і діапазон дії близько 400 кілометрів перед дозаправкою. Звичайно, німці були не єдиними піонерами в розробці паливних елементів майбутнього. Не забувайте про двох японців, Toyota і. Одним з найбільших автомобільних гравців стала Honda, який представив серійний автомобіль з силовою установкою на водневих паливних елементах. Продажі FCX Clarity в лізинг на території США почалися влітку 2008 року, трохи пізніше реалізація автомобіля перейшла в Японію.

Ще далі пішла Toyota з моделлю Mirai, чия прогресивна система паливних елементів, що працює на водні, мабуть здатна надати Футуристичний автомобіль діапазон дії в 520 км на одному баку, який може бути заправляється менш ніж за п'ять хвилин, так само як звичайний. Показники витрати палива вразять будь-якого скептика, вони неймовірні навіть для автомобіля з класичною силовою установкою витрачає 3.5 літра незалежно від того в яких умовах використовується автомобіль, в місті, на шосе або в змішаному циклі.

Минуло вісім років. Honda витратила цей час з користю для своєї справи. Друге покоління Honda FCX Clarity зараз з'являється у продажу. Її батареї паливних елементів стали на 33% більш компактними, ніж у першої моделі, питома потужність збільшилася на 60%. Honda запевняє, що паливний елемент і інтегрований силовий агрегат в Clarity Fuel Cell за розмірами можна порівняти з двигуном V6, що залишає достатньо внутрішнього простору для п'яти пасажирів і їх багажу.

Передбачуваний діапазон становить 500 км, а стартова ціна новинки повинна закріпитися на рівні в $ 60,0000. Дорого? Навпаки, дуже навіть дешево. На початку 2000 автомобілі з подібними технологіями коштували $ 100.000.

опис:

У цій статті більш детально розглядається, їх пристрій, класифікація, переваги і недоліки, область застосування, ефективність, історія створення та сучасні перспективи використання.

Використання паливних елементів для енергопостачання будівель

Частина 1

У цій статті більш детально розглядається принцип дії паливних елементів, їх пристрій, класифікація, переваги і недоліки, область застосування, ефективність, історія створення та сучасні перспективи використання. У другій частині статті, Яка буде опублікована в наступному номері журналу «АВОК», наводяться приклади об'єктів, на яких в якості джерел тепло- та електропостачання (або тільки електропостачання) використовувалися різні типи паливних елементів.

Вступ

Паливні елементи являють собою дуже ефективний, надійний, довговічний і екологічно чистий спосіб отримання енергії.

Спочатку застосовувалися лише в космічній галузі, в даний час паливні елементи все активніше використовуються в самих різних областях - як стаціонарні електростанції, автономні джерела тепло- і електропостачання будівель, двигуни транспортних засобів, джерела живлення ноутбуків і мобільних телефонів. Частина цих пристроїв є лабораторними прототипами, частина проходить передсерійні випробування або використовується для демонстрації, але багато моделей випускаються серійно і застосовуються в комерційних проектах.

Принцип дії паливних елементів

Паливний елемент (електрохімічний генератор) - пристрій, який перетворює хімічну енергію палива (водню) в електричну в процесі електрохімічної реакції безпосередньо, на відміну від традиційних технологій, при яких використовується спалювання твердого, рідкого і газоподібного палива. Пряме електрохімічне перетворення палива дуже ефективно і привабливо з точки зору екології, оскільки в процесі роботи виділяється мінімальна кількість забруднюючих речовин, а також відсутні сильні шуми і вібрації.

З практичної точки зору паливний елемент нагадує звичайну електричну батарею. Відмінність полягає в тому, що спочатку батарея заряджена, т. Е. Заповнена «паливом». В процесі роботи «паливо» витрачається і батарея розряджається. На відміну від батареї паливний елемент для виробництва електричної енергії використовує паливо, що подається від зовнішнього джерела (рис. 1).

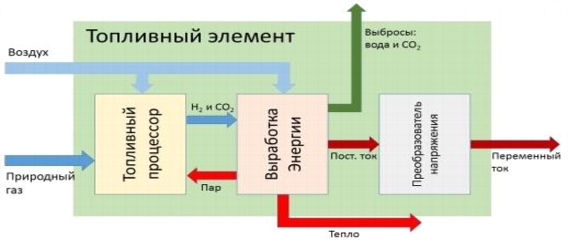

Для виробництва електричної енергії може використовуватися не тільки чистий водень, але і інше водневомісний сировину, наприклад, природний газ, аміак, метанол або бензин. Як джерело кисню, також необхідного для реакції, використовується звичайне повітря.

При використанні чистого водню в якості палива продуктами реакції крім електричної енергії є тепло і вода (або водяна пара), т. Е. В атмосферу не викидаються гази, що викликають забруднення повітряного середовища або викликають парниковий ефект. Якщо в якості палива використовується водневомісний сировину, наприклад, природний газ, побічним продуктом реакції будуть і інші гази, наприклад, оксиди вуглецю і азоту, однак його кількість значно нижче, ніж при спалюванні такої ж кількості природного газу.

Процес хімічного перетворення палива з метою отримання водню називається риформінгу, а відповідний пристрій - реформерах.

Переваги та недоліки паливних елементів

Паливні елементи енергетично більш ефективні, ніж двигуни внутрішнього згоряння, оскільки для паливних елементів немає термодинамічної обмеження коефіцієнта використання енергії. Коефіцієнт корисної дії паливних елементів складає 50%, в той час як ККД двигунів внутрішнього згоряння становить 12-15%, а ККД паротурбінних енергетичних установок не перевищує 40%. При використанні тепла і води ефективність паливних елементів ще більше збільшується.

На відміну, наприклад, від двигунів внутрішнього згоряння ККД паливних елементів залишається дуже високим і в тому випадку, коли вони працюють не на повній потужності. Крім цього, потужність паливних елементів може бути збільшена простим додаванням окремих блоків, при цьому ККД не змінюється, т. Е. Великі установки настільки ж ефективні, як і малі. Ці обставини дозволяють дуже гнучко підбирати склад обладнання відповідно до побажань замовника і в кінцевому підсумку призводять до зниження витрат на обладнання.

Важлива перевага паливних елементів - їх екологічність. Викиди в атмосферу забруднюючих речовин при експлуатації паливних елементів настільки низькі, що в деяких районах США для їх експлуатації не потрібно спеціального дозволу від державних органів, що контролюють якість повітряного середовища.

Паливні елементи можна розміщувати безпосередньо в будівлі, при цьому знижуються втрати при транспортуванні енергії, а тепло, що утворюється в результаті реакції, можна використовувати для теплопостачання або гарячого водопостачання будівлі. Автономні джерела тепло- і електропостачання можуть бути дуже вигідні у віддалених районах і в регіонах, для яких характерна нестача електроенергії і її висока вартість, але в той же час є запаси водневомісний сировини (нафти, природного газу).

Перевагами паливних елементів є також доступність палива, надійність (в паливному елементі відсутні рухомі частини), довговічність і простота експлуатації.

Один з основних недоліків паливних елементів на сьогоднішній день - їх відносно висока вартість, але цей недолік може бути незабаром подолана - все більше компаній випускають комерційні зразки паливних елементів, вони безперервно вдосконалюються, а їх вартість знижується.

Найбільш ефективним є використання в якості палива чистого водню, проте це потребуватиме створення спеціальної інфраструктури для його вироблення і транспортування. В даний час всі комерційні зразки використовують природний газ і таке пальне. Автотранспортні засоби можуть використовувати звичайний бензин, що дозволить зберегти існуючу розвинену мережу автозаправних станцій. Однак використання такого палива призводить до шкідливих викидів в атмосферу (хоча і дуже низьким) і ускладнює (а отже, і здорожує) паливний елемент. У перспективі розглядається можливість використання екологічно чистих відновлюваних джерел енергії (наприклад, сонячної енергії або енергії вітру) для розкладання води на водень і кисень методом електролізу, а потім перетворення отриманого палива в паливному елементі. Такі комбіновані установки, що працюють в замкнутому циклі, можуть являти собою абсолютно екологічно чистий, надійний, довговічний і ефективний джерело енергії.

Ще одна особливість паливних елементів полягає в тому, що вони найбільш ефективні при використанні одночасно як електричної, так і теплової енергії. Однак можливість використання теплової енергії є не на кожному об'єкті. У разі використання паливних елементів тільки для вироблення електричної енергії їх ККД зменшується, хоча перевищує ККД «традиційних» установок.

Історія і сучасне використання паливних елементів

Принцип дії паливних елементів був відкритий в 1839 році. Англійський учений Вільям Гроув (William Robert Grove, 1811-1896) виявив, що процес електролізу - розкладання води на водень і кисень за допомогою електричного струму - звернемо, т. Е. Водень і кисень можна об'єднувати в молекули води без горіння, але з виділенням тепла і електричного струму. Прилад, в якому вдалося провести таку реакцію, Гроув назвав «газової батареєю» ( «gas battery»), яка представляла собою перший паливний елемент.

Активний розвиток технологій використання паливних елементів почалося після Другої світової війни, і пов'язане воно з аерокосмічної галуззю. У цей час велися пошуки ефективного і надійного, але при цьому досить компактного джерела енергії. У 1960-х роках фахівці НАСА (National Aeronautics and Space Administration, NASA) вибрали паливні елементи в якості джерела енергії для космічних кораблів програм «Apollo» (пілотовані польоти до Місяця), «Apollo-Soyuz», «Gemini» та «Skylab» . На кораблі «Apollo» були використані три установки потужністю 1,5 кВт (пікова потужність 2,2 кВт), що використовують вакуумний водень і кисень для виробництва електроенергії, тепла і води. Маса кожної установки становила 113 кг. Ці три осередки працювали паралельно, але енергії, що виробляється однією установкою, було досить для безпечного повернення. Протягом 18 польотів паливні елементи напрацювали в цілому 10 000 годин без будь-яких відмов. В даний час паливні елементи застосовуються в космічних кораблях багаторазового використання «Space Shuttle», де використовуються три установки потужністю 12 Вт, які виробляють всю електричну енергію на борту космічного корабля (рис. 2). Вода, що отримується в результаті електрохімічної реакції, використовується в якості питної, а також для охолодження обладнання.

У нашій країні також велися роботи по створенню паливних елементів для використання в космонавтиці. Наприклад, паливні елементи використовувалися для енергопостачання радянського корабля багаторазового використання «Буран».

Розробки методів комерційного використання паливних елементів почалися в середині 1960-х років. Ці розробки частково фінансувалися державними організаціями.

В даний час розвиток технологій використання паливних елементів йде в декількох напрямках. Це створення стаціонарних електростанцій на паливних елементах (як для централізованого, так і для децентралізованого енергопостачання), енергетичних установок транспортних засобів (створені зразки автомобілів і автобусів на паливних елементах, в т. Ч. І в нашій країні) (рис. 3), а також джерел живлення різних мобільних пристроїв(Портативних комп'ютерів, мобільних телефонів і т. Д.) (Рис. 4).

Приклади використання паливних елементів в різних областях приведені в табл. 1.

Однією з перших комерційних моделей паливних елементів, призначених для автономного тепло- і електропостачання будівель, стала модель «PC25 Model A» виробництва компанії «ONSI Corporation» (зараз «United Technologies, Inc.»). Цей паливний елемент номінальною потужністю 200 кВт відноситься до типу елементів з електролітом на основі ортофосфорної кислоти (Phosphoric Acid Fuel Cells, PAFC). Цифра «25» в назві моделі означає порядковий номер конструкції. Більшість попередніх моделей були експериментальними або випробувальними зразками, наприклад, модель «PC11» потужністю 12,5 кВт, що з'явилася в 1970-х роках. У нових моделях збільшувалася потужність, що знімається з окремою паливної комірки, а також зменшувалася вартість кіловата виробленої енергії. В даний час однією з найбільш ефективних комерційних моделей є паливний елемент «PC25 Model C». Як і модель «A», це повністю автоматичний паливний елемент типу PAFC потужністю 200 кВт, призначений для установки безпосередньо на обслуговуваному об'єкті в якості автономного джерела тепло- і електропостачання. Такий паливний елемент може встановлюватися зовні будівлі. Зовні він являє собою паралелепіпед довжиною 5,5 м, шириною і висотою 3 м, масою 18 140 кг. Відмінність від попередніх моделей - вдосконалений реформер і більш висока щільність струму.

| Таблиця 1 Область застосування паливних елементів |

|||||||||||||||

|

У деяких типах паливних елементів хімічний процес може бути звернений: при подачі на електроди різниці потенціалів воду можна розкласти на водень і кисень, які збираються на пористих електродах. При підключенні навантаження такої регенеративний паливний елемент почне виробляти електричну енергію.