Підбір кілець на поршень змз 402 двигун. Як самостійно замінити поршневі кільця

Як правило, заміна поршневих кілець своїми руками потрібно автомобілісту в декількох випадках. Вартість робіт в СТО сьогодні невиправдано завищена, і це змушує багатьох власників, навіть ніколи раніше не займалися ремонтом, братися за ключ. До того ж, навіть заплативши в сервісі за ремонт, не буваєш на всі сто впевнений в тому, що все зроблено якісно. Епоха дикого капіталізму, в якій наша країна перебуває донині, штовхає деяких лжеспеціалістов на авантюри і, пов'язані з заміною вживаними деталями поламаних або часом навіть нових елементів. Стаття написана нами з метою практичної допомоги водіям, які вирішили самі замінити поршневі кільцядвигуна.

Поршневі кільця вимагають заміни, як правило, незалежно від пробігу автомобіля. В основному залежить ця процедура від якості заливається в двигун масла, частоти його заміни і т. П. Дізнаємося для початку, а які ж симптоми вкажуть на вихід їх з ладу?

Симптоми, які вказують на знос поршневих кілець

Автомобіль став більше? Це один з перших симптомів, що вказують на те, що кільця зносилися і потрібно їх заміна. Справа в тому, що при зносі поршневих кілець знижується компресія двигуна (про це докладніше написано нижче). Це змушує водія траспортного засобусильніше тиснути на газ, намагаючись змусити мотор працювати як раніше. У результаті або паливом заливаються свічки через переобогащённой суміші, або надлишки бензину потрапляють в картер. Двигун починає троить, і підвищується витрата палива.

Може знизитися також і. Багато водіїв зі стажем саме за цією ознакою визначають час, коли треба міняти кільця. І це правильно, адже потужність двигуна безпосередньо залежить від стану кілець. Вся поршнева група повинна забезпечувати необхідний рівень компресії для того, щоб двигун функціонував оптимально. Існує навіть спеціальне значення компресії, яке в нормі повинна дорівнювати 9.

Підвищений витрата масла, як правило, в більшості випадків доповнюється зниженням потужності двигуна. Маслос'емниє кільця не встигають прибирати залишки мастила з поверхні циліндра, а в результаті цього надлишок олії потрапляє в камеру згоряння. Тут те, що не встигає згоріти, відлітає в каталізатор і виходить через. Ось вам і наступний симптом: коли з глушника йде сизий дим, то це свідчить про згорянні масла. Але підвищена витрата масла не завжди можна зарахувати до ознак, що свідчать про знос поршневих кілець. «Маслоедом» мотор стає з кількох причин, і про це можна прочитати в спеціальній літературі.

Поршневі кільця здатні одночасно виконувати кілька функцій.

- Герметизація камери згоряння, за допомогою чого не допускається проникнення газів в картер.

- Поршневі кільця захищають сам поршень від перегріву. Справа в тому, що на голівці поршня постійно концентрується тепло, а кільця здатні направляти його до циліндра, інтенсивно омивається ОЖ.

- Завдяки поршневим кільцям рівномірно розподіляється масляна плівка по поверхні циліндра. Крім того, не допускається проникнення масла безпосередньо в саму камеру згоряння.

Щоб кільця працювали ефективно, вони повинні рівномірно прилягати до всієї поверхні циліндра. Після закінчення певного часу сам циліндр змінює свою форму, тим самим збільшуються зазори в каналах. Таким чином, порушується пружність кілець. Що відбувається потім - зрозуміло. Порушується герметизація, гази проникають в картер, починається підвищений знос вже всієї поршневої групи.

Одним словом, коли ці деталі зношені, тільки грамотний порядок заміни поршневих кілець на нові допоможе вирішити проблеми, описані вище. Нижче буде представлений алгоритм заміни кілець. Багато починаючі водії бояться самостійно виконати операцію, тому що доводиться знімати двигун. Крім того, сам процес здається складним тільки на перший погляд і вимагає вузькоспеціалізованих знань.

Поспішаємо заспокоїти. Це не зовсім так. Поміняти кільця на нові цілком вдасться і одній людині, не особливо розбирається в усій специфіці. Навіть двигун знімати не потрібно в більшості випадків, а досить наявності певних інструментів. Але про все докладніше.

Хотілося б відзначити, що визначити, чи треба знімати двигун чи ні, все-таки доведеться. Для цього існує спеціальний метод, Що має на увазі зняття головки. Візуально оглядаються циліндри і оцінюється їх стан. Першочергово звертається увага на дефекти, які можуть виднітися на стінках гільз. Найкраще попросити кого-небудь, хто розбирається, перевірити все і сказати, чи потрібен демонтаж двигуна чи ні, щоб все було з самого початку правильно зроблено. Якщо ж ви впевнені на всі 100%, що «полетіли» тільки кільця і не потрібні ні розточування, ні, то мотор знімати точно не потрібно.

Хотілося б попередити, що знімати головку циліндрів нескладно, але от назад зібрати не так вже й легко. Саме тому братися за перевірку стану самостійно краще не треба. Якщо знайомі з фахівцем в цій галузі, то попросіть його. Процедура перевірки не займе багато часу, і, швидше за все, фахівець дасть згоду.

Алгоритм заміни поршневих кілець своїми руками

Для початку треба обзавестися наступними інструментами:

- набором головок з тріскачкою;

- набором ключів;

- динамометричним ключем;

- обтиском для кілець, який і самостійно виготовити можливо;

- ключами-шестигранниками.

Крім того, звичайно ж, треба обов'язково купити новий комплект поршневих кілець. Обов'язково при покупці треба звернути увагу на вигляд упаковки і на самі кільця. Як правило, якісний товар виглядає привабливо, грамотно забарвлений і не має на увазі ніяких ляпів. Маркування з точністю дотримана і вказує верх і низ кільця, а сама упаковка повинна бути оформлена відповідно, з хорошим дизайном. Якщо купити неякісні кільця, то весь процес заміни не буде коштувати і ламаного гроша.

Піддон картера бажано зняти, попередньо злив масло. До того ж професіонали радять демонтувати також масляний насос, який теж треба буде перевірити на знос.

Приступимо безпосередньо до самого процесу заміни кілець.

- Знімаємо клему плюса з АКБ.

- Зливаємо.

- Декоративна накладка двигуна знімається, для цього відкручуються 4 гайки.

- Демонтуємо впускний колектор. Для цього треба буде вивести трос приводу дросельної заслінки. Потім від'єднати весь дросельний вузол, зняти котушку запалювання і все бронепровода. Всі шланги, розміщені на верхній частині колектора, знімаються. Хомути, що з'єднують верхні патрубки з нижніми, послаблюються. В процесі від'єднання шлангів бажано все запам'ятати, як є, або сфотографувати, щоб при складанні не сталося плутанини.

- Знімаємо клапанну кришку, від'єднавши всі шланги і викрутивши болти.

- Все навісне обладнання знімається з двигуна.

- Демонтуються паливні шланги і від'єднується контакт, що йде на датчик включення вентилятора.

- Відкручуються два болти, що фіксують термостат. І тут все шланги потрібно або повністю зняти, або (якщо дозволяє конструкція певного автомобіля) зрушити в сторону.

- Потім демонтажу піддаються: ролик генератора і кришка ременя ГРМ.

- Відкручуємо натяжна ролик ременя ГРМ. Ремінь знімаємо, після чого демонтуємо шківи распредвалов. При цьому потрібно бути дуже уважним, щоб не втратити шпонки. Знімаємо другу частину пластмасового кожуха. У процесі цих робіт, щоб не прокручувався распредвал, його фіксують за допомогою тонкої монтування.

- Тепер знімаємо випускний колектор, перш демонтувавши з нього кожух. На замітку: при зворотній збірці випускного колектора бажано замість старих гайок поставити нові мідні.

- Знімаємо роз'єми з усіх датчиків мотора. Знімаємо цілком також джгут проводів, що йдуть на форсунки.

- Тепер треба зняти ГБЦ. 10 болтів в строго певному порядку викручуються.

- Ліземо під машину. Тут вже повинен бути знятий піддон. Відкручуємо три болта на мастилозаборнику і знімаємо деталь легким погойдуванням.

- Провертає колінвал таким чином, щоб потрібний поршень встав в нижній мертвій точці.

- Знімаємо кришку шатуна і виштовхуємо поршні всіх циліндрів наверх.

- Зчищають нагар з поршнів.

- Знімаємо старі кільця і ставимо нові. В першу чергу ставиться маслос'емного кільце. В кінці кільця стягуються обов'язково спеціальної оправкой.

- Виробляємо зворотну збірку.

На цьому і закінчується процес заміни поршневих кілець. Не забуваємо про номінальному зазорі при установці кілець, який повинен дорівнювати значенню 0,25-0,45 мм. Встановлюючи поршневі кільця, не забуваємо також змастити їх і контактіруемие з ними деталі маслом.

Після заміни поршневих кілець можна переконатися в якості роботи і перевірити внутрішній стан агрегату. Фінансові витрати в разі грамотної заміни своїми руками знижуються аж в чотири рази в порівнянні з ремонтом навіть в найдешевшою, кустарної майстерні.

Привіт Шановні друзі! Продовжуючи, капітальний ремонт двигуна, ми з Вами в цій статті розберемося з поршневими кільцями. Так, ми посвітив поршневим кільцям цілу статтю, тому що поршневі кільце це один з найважливіших деталей двигуна. Давайте розберемося чим загрожує зношування поршневих кілець.

Пружність поршневих компресійних кілець, стислих сталевою стрічкою до зазору в стику 0,4 мм, повинна бути 17,5 - 25,0 Н. Зі збільшенням зношування порушується правильна геометрична форма гільз циліндрів, збільшуються зазори в стиках кілець, зазори між кільцями і кільцевими канавками в поршні; пружність кілець сильно падає. Все це призводить до порушення їх герметизирующих властивостей. Зі збільшенням зношування зростає і кількість газів, що проникають в картер двигуна, починається підвищена витрата масла.

А ось основною причиною, яка визначає необхідність заміни поршнів, є знос канавок під поршневі кільця. Збільшений зазор між канавкою і кільцем сприяє інтенсивному перекачування масла в надпоршневомупростір. При великих зношування поршневих канавок заміна одних тільки кілець не дасть позитивних результатів, Тому, якщо зазори між торцем кільця і канавкою в поршні більше 0,15 мм, замінюють поршні і кільця новими. Поршні замінюють з підбором по гільзах (якщо, звичайно, Ви не міняєте всю поршневу групу), в яких вони будуть працювати. Підбирають поршні по зусиллю протягання стрічки-щупа товщиною 0,05 мм, шириною 10 мм і довжиною 250 мм між поршнем і гільзою.

Підбір поршнів по гільзах.

Стрічку-щуп закладають між гільзою і поршнем з боку, протилежного прорізи на спідниці поршня по всій його довжині. Зусилля при протягуванні стрічки-щупа має бути 35- 45 Н для нових гільз і поршнів і 20 - 30 Н для гільз і поршнів, що були у вжитку. Підбирають поршні обов'язково без поршневих пальців при нормальній кімнатній температурі (+20 ° С). Якщо з яких-небудь причин підбір доводиться робити при температурі, відмінній від кімнатної, то зусилля протягування стрічки має бути ближче до верхньої межі при температурі вище 20 ° С і ближче до нижньої межі при температурі нижче 20 ° С. Після підбору поршні маркують відповідно до номерами циліндрів, до яких вони підібрані.

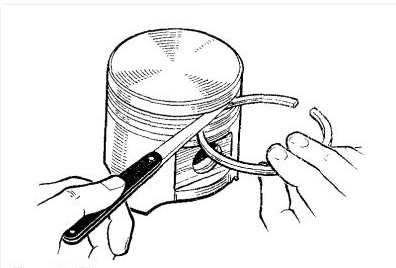

Якщо Ви ставите вже всю поршневу групу, нову, то звичайно ж буде легше. Але все ж я Вам рекомендую ставте поршень зі своєю гільзою як були упаковані. Поршневі кільця теж потрібно буде підібрати і перевірити. По черзі встановлюємо кільця в циліндр на глибину 20-30 мм і щупом вимірюємо зазори. Компресійні кільця повинні мати зазор в замку 0,3-0,6 мм, маслознімні - 0,3-1,0 мм.

Перевірка зазору в стиках поршневих кілець.

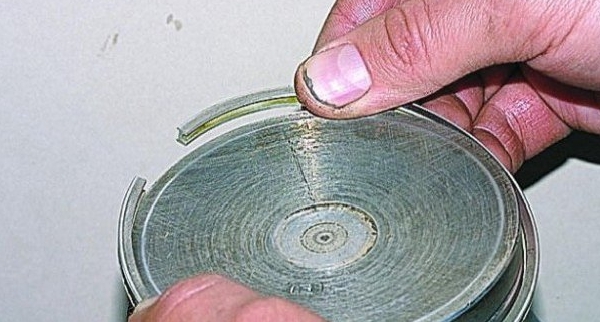

Якщо Ви ставите, поршневу групу, що були у вжитку, то потрібно обов'язково поміряти нутромеромне зношені чи гільзи, згідно таблиці. Потрібно буде перевірити ще зазори між торцями і стінками поршневих канавок за допомогою нових поршневих кілець. Зазор перевіряємо в декількох точках по колу поршня. Величина бічного зазору для компресійних кілець повинна бути 0,050-0,082 мм, для збірного маслос'емного кільця 0,135-0,335 мм.

Перевіряємо зазори кілець в поршневих канавках.

Тепер же потрібно буде все кільця надіти на свої місця в поршневих канавках. Зазвичай на упаковці, поршневих кілець, виробник показує в якій послідовності надягати поршневі кільця. Якщо ж виявиться, що інструкції немає, то потрібно буде виконати наступне:

- Надягаємо кільця на поршень, починаючи з маслос'емного кільця;

- Розкривши замок розширювача маслос'емного кільця, встановлюємо його в нижню канавку кільця, після чого зводимо кінці розширювача;

- Надягаємо на розширювач маслос'емноє кільце, написом до днища поршня, кут між замками розширювача і кільця - 45 градусів;

- Встановлюємо нижню компресійне кільце, написом і фаскою з внутрішньої стороникільця, так само до днища поршня;

- І нарешті, встановлюємо верхнє компресійне кільце.

![]()

Потрібно знати що для авторемонтного виробництва випускають поршні номінального і трьох ремонтних розмірів. Для забезпечення підбору по гільзах поршні розсортовані на п'ять розмірних груп, які позначені буквами українського алфавіту. Позначення розмірної групи вибито на днище поршня. Розмірні групи поршнів номінального і ремонтного розмірів, а також їх позначення наведені в таблиці 1.

|

Таблиця 1. Розмірні групи поршнів номінального і ремонтного розмірів і їх позначення |

|||

|

Найменування |

збільшення діаметра гільзи, мм |

позначення |

гільз, мм |

|

номінальний |

|||

|

1-й ремонтний |

|||

|

2-й ремонт |

|||

|

3-й ремонт |

|||

Потрібно сказати в цій статті ще кілька слів про поршневі пальці. По діаметру отвору під поршневий палець поршні розсортовані на чотири розмірні групи. Групи маркують маслостойкой фарбою на зовнішній поверхні бобишек поршнів. Розмірні групи отвори під поршневий палець і їх маркування наведені в таблиці 2.

Спідниця поршня виконана овальної і має конусність. Велика вісь овалу розташована в площині, перпендикулярній осі поршневого пальця, а конусність спідниці в цій же площині повинна складати 0,013-0,038 мм. Найбільший діаметр конуса повинен бути в нижній частині спідниці.

Сторінка 4 з 4

2. Виміряти зазор між поршневим кільцем і канавкою на поршні в декількох місцях по колу поршня. Зазор повинен бути в межах 0,05-0,087 мм для компресійних кілець і 0,115-0,365 мм для маслос'емного кільця. Якщо зазори перевищують зазначені, потрібно замінити кільця або поршні.

Якщо зазор перевищує зазначений, кільце замінити. Якщо зазор менше, можна спиляти кінці кільця напилком, затиснутим в лещатах. При цьому кільце переміщують по напильнику вгору-вниз.

4. Перевірити посадку поршневого пальця у верхній голівці шатуна. Зазор між пальцем і втулкою верхньої головки шатуна повинен бути в межах 0,0045-0,0095 мм. Пальці, поршні і шатуни розбиті на чотири розмірні групи і маркуються фарбою. Палець маркується на внутрішній поверхні з одного кінця, шатун - на стрижні, поршень - на нижній поверхні однієї з бобишек або вибивається римська цифра на днище поршня.

Злегка змастити поршневий палець моторним маслом і вставити в верхню головку шатуна. Палець повинен входити в головку від зусилля великого пальця руки рівно, без заїдань. Шатун повинен провертатися на пальці під дією власної ваги з горизонтального положення. Палець не повинен висуватися або випадати з головки шатуна під дією власної ваги, якщо шатун повернути так, щоб палець встав вертикально. Поршневий палець і шатун повинні бути однієї або сусідніх розмірних груп.

5. Поршні з поршневими кільцями, пальцями і шатунами в зборі підбирають за масою. Різниця по масі для одного двигуна повинна бути не більше 12 м

6. Оглянути шатунні вкладиші. Якщо на них є задираки, ризики, викришування і т.д., їх потрібно замінити.

7. Встановити на шатуни кришки і виміряти діаметр отвору в нижній головці шатуна. Номінальний діаметр отвору 60 +0,019 мм, гранично допустимий - 60,03 мм. Якщо виміряний діаметр перевищує гранично допустимий, замінити шатун з кришкою. Виміряти діаметр отвору у втулці верхньої головки шатуна. Номінальний діаметр отвору 22 +0,007 і 22 -0,003 мм, гранично допустимий - 22,01 мм. Якщо виміряний діаметр перевищує гранично допустимий, замінити шатун.

|

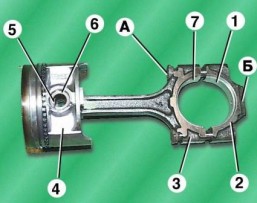

Мал. 5 |

1. Зібрати поршень 4 з шатуном 3. Перед цим нагріти поршень до температури 60-80 ° С. Потім швидко вставити шатун в поршень так, щоб напис: «Перед» на поршні і виступ А на шатуне були з одного боку, і запресувати поршневий палець 6. Встановити стопорні кільця 5. Надіти за допомогою знімача поршневі кільця на поршень. На верхньому компрессионном кільці є напис: «Верх», кільце повинно встановлюватися на поршень цим написом до денця поршня. На нижньому компресійному кільці з внутрішньої сторони є проточка, кільце повинно встановлюватися цієї проточкою вгору до денця поршня. Вставити вкладиш 7 в нижню головку шатуна, при цьому фіксує виступ на вкладиші повинен увійти в виїмку в нижній головці поршня. Вставити вкладиш 1 в кришку 2 шатуна, при цьому фіксує виступ вкладиша повинен увійти в виїмку в кришці. Змастити циліндр, поршень 4, шатунную шийку колінчастого вала і вкладиші 1 і 7 моторним маслом. Повернути поршневі кільця так, щоб замки компресійних кілець розташувалися під кутом 180 ° один до одного, замки дисків маслос'емного кільця також під кутом 180 ° один до одного і під 90 ° до замків компресійних кілець, замок розширювача маслос'емного кільця під кутом 45 ° до замку одного з дисків маслос'емного кільця. Повернути колінчастий вал так, щоб шатунная шийка того циліндра, в який встановлюється поршень, перебувала в н.м.т. Вставити поршень з шатуном в циліндр, при цьому напис: «Перед» на бобишки поршня повинна бути звернена вперед двигуна (до приводу розподільних валів). Щоб не пошкодити дзеркало циліндра, рекомендується на шатунні болти одягнути втулки з м'якого матеріалу (наприклад, обрізки гумових або пластмасових шлангів). За допомогою спеціальної обтискача обтиснути поршневі кільця і легкими ударами рукояткою молотка проштовхнути поршень в циліндр, при цьому обжимка повинна бути щільно притиснута до блоку, інакше можна поламати поршневі кільця. Просунути поршень вниз, щоб нижня головка шатуна села на шатунних шийку колінчастого вала, зняти з шатунних болтів обрізки шлангів. Встановити кришку 2 шатуна на шатунні болти, при цьому уступ Б на кришці шатуна повинен бути з тієї ж сторони, що і виступ А на нижній головці шатуна, а номери циліндра, вибиті на шатуне і кришці, розташовувалися з одного боку.

12Двигун ЗМЗ-402

1 - маховик;

2 - монтажна проушина;

3 - випускний колектор;

4 - кришка головки блоку циліндрів;

5 - впускний трубопровід;

6 - шпильки кріплення головки блоку циліндрів;

7 - коромисло клапана;

8 - вісь коромисел;

9 - штуцер системи вентиляції картера;

10 - головка блоку циліндрів;

11 - пружина клапана;

12 - маслоотражательних ковпачок;

13 - напрямна втулка клапана;

14 - кришка маслозаливной горловини;

15 - клапан;

16 - прокладка головки блоку циліндрів;

17 - насос охолоджуючої рідини;

18 - штанга;

19 - штовхач;

20 - шків насоса і вентилятора;

21 - розподільний вал;

22 - ведена шестерня приводу ГРМ;

23 - демпфер;

24 - гумова прошарок;

25 - шків колінчастого вала;

26 - болт;

27 - передня манжета (сальник) колінчастого вала;

28 - провідна шестерня приводу ГРМ;

29 - колінчастий вал;

30 - піддон картера;

31 - поршневий палець;

32 - поршень;

33 - зливний пробка;

34 - шатун;

35 - маслозаборнік;

36 - масляний насос;

37 - картер;

38 - картер зчеплення.

Двигун ЗМЗ-402 карбюраторний, чотирициліндровий, рядний, чотиритактний з двома клапанами на циліндр і розподільним валом в блоці циліндрів. Порядок роботи циліндрів: 1-2-4-3.

Блок циліндрів - литий з алюмінієвого сплаву, циліндри вставні чавунні, ущільнені мідними кільцями. Між циліндрами виконані протоки для охолоджуючої рідини.

У передній частині двигуна розташований привід клиновим ременем насоса охолоджуючої рідини, вентилятора і генератора.

До задньої привалочной площині блоку циліндрів кріпиться картер зчеплення.

Силовий агрегат кріпиться до рами автомобіля на трьох опорах - дві гумові подушки розміщені з правого та лівого боків двигуна, а третя опора встановлена під заднім картером коробки передач.

Колінчастий вал - чавунний, литий обертається в п'яти корінних підшипниках ковзання. Осьове переміщення вала обмежено двома завзятими шайбами.

Шатуни - сталеві, ковані, двотаврового перетину, нижній (рознімною) голівкою вони з'єднуються з колінчастим валом через шатунні підшипники ковзання, верхньою головкою - з поршневим пальцем. Палець плаваючого типу, він вільно повертається в бобишках поршня і у бронзової втулки верхньої головки шатуна. Осьове переміщення поршневого пальця обмежена двома стопорними кільцями, установленимі в проточках бобишек поршня.

Поршні - литі, з алюмінієвого сплаву, з двома компресійними і одним маслос'емниє кільцями.

Головка блоку циліндрів відлито з алюмінієвого сплаву, з запресованими чавунними сідлами і пресованими з порошкового матеріалу напрямними втулками клапанів. Клапани приводяться в дію через циліндричні штовхачі, штанги і коромисла. Кожен клапан забезпечений двома пружинами.

Розподільчий вал - литий, чавунний, обертається в п'яти підшипниках ковзання. Від осьових зсувів він утримується пластиною, що входить в виточку вала і встановленої на передній частині двигуна. Привід розподільного вала - косозубимі шестернями, при цьому відома шестерня для зниження шуму виконана з текстоліту або поліаміду. Система охолодження - рідинна, закритого типуз примусовою циркуляцією. Насос охолоджуючої рідини - відцентрового типу, приводиться від колінчастого вала клиновим ременем спільно з вентилятором і генератором. У систему охолодження вбудований термостат.

Система змащення двигуна - комбінована: під тиском змащуються корінні і шатунні підшипники колінчастого вала, опори розподільного валу, підшипники валика приводу масляного насоса, підшипники коромиcел, верхні кінці штанг штовхачів і шестерні приводу розподільного вала. Інші деталі змащуються розбризкуванням. Масляний насос - шестерний, односекційний з приводом від розподільного вала за допомогою пари гвинтових шестерень. У систему мастила вбудовані масляний радіатор і повнопотоковий фільтр.

Система вентиляції картера - закрита, примусова, з відведенням газів картерів через масловіддільник в систему впуску. Деякі двигуни оснащені системою рециркуляції відпрацьованих газів.

Системи охолодження, харчування, запалювання і випуску відпрацьованих газів детально розглянуті у відповідних розділах.

Ремонт двигуна ЗМЗ-402

ПОСЛІДОВНІСТЬ ДІЙ

Знімаємо двигун з автомобіля (див. Зняття двигуна).

Знімаємо головку блоку (див. Зняття головки блоку циліндрів).

Знімаємо картер з двигуна (см. Розбирання двигуна).

Ключем «на 24» відвертаємо болт і від'єднуємо трубку від корпусу масляного фільтра.

Ключем «на 13» відвертаємо чотири гайки кріплення масляного фільтра, ...

... і знімаємо його.

Знімаємо паливний насос (див. Зняття і розбирання паливного насоса).

Знімаємо стартер (див. Зняття стартера з двигуна).

Знімаємо насос охолоджуючої рідини (див. Заміна насоса охолоджуючої рідини).

Знімаємо головку блоку циліндрів

Ключем «на 24» відвертаємо і знімаємо кран масляного радіатора і масляну трубку

Ключем «на 12» відвертаємо штуцер і виймаємо трубку покажчика рівня масла.

Знімаємо кришку розподільних шестерень

Ключем «на 13» відвертаємо дві гайки кріплення кришки коробки штовхачів ...

... і знімаємо кришку.

Виймаємо вісім штовхачів клапанів і нумеруем їх (або розкладаємо по порядку).

Вони приробилися до посадочних місць і штангах, тому при складанні їх необхідно встановлювати кожен на своє місце

Легкими ударами молотка через борідок вибиваємо шпонку ...

... і знімаємо маслоотражатель з колінчастого вала.

Головкою або торцевих ключем «на 12» через отвір в шестірні відвертаємо два болти кріплення наполегливої фланця ...

і виймаємо розподільний вал разом з шестернею.

При необхідності заміни шестерні спресовувати її з валу

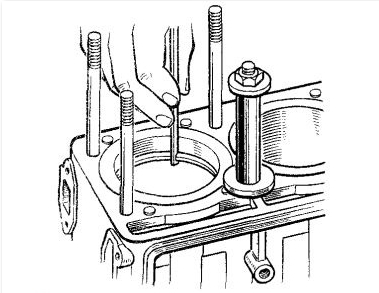

Щоб гільзи циліндрів не випадало, фіксуємо їх пристосуванням і перевертаємо блок.

Головкою «на 13» відвертаємо дві гайки кріплення масляного насоса ...

... і знімаємо його.

Шестигранним ключем «на 8» відвертаємо дві гайки ...

... і знімаємо тримач сальника колінчастого вала.

Головкою «на 15» відвертаємо дві гайки кришки шатуна ...

... і знімаємо кришку.

![]()

Натискаючи дерев'яною ручкою молотка на шатун, виштовхуємо поршень з циліндра.

Аналогічно виймаємо інші три поршня.

Якщо поршні і гільзи циліндрів при ремонті двигуна міняти не плануємо, то нумеруем поршні і помічаємо положення гільз в блоці.

Головкою «на 19» відвертаємо дві гайки ...

... і знімаємо кришку корінного підшипника. Знімаємо інші чотири кришки.

Витягуємо з блоку колінчастий вал.

Знімаємо пристосування для фіксації гільз циліндрів і виймаємо гільзи.

В разі повторного використаннягільз, ризиками, фарбою і т.п. відзначаємо їх положення в блоці, щоб при складанні воно не змінилося.

Збірка двигуна ЗМЗ-402

Підбір деталей і збірка шатунно-поршневої групидвигуна ЗМЗ-402 проводиться відповідно до рекомендацій, зазначених в підрозділі Збірка шатунно-поршневої групи двигуна ЗМЗ-406, але мають деякі особливості.

Так, орієнтовний виступ шатуна двигуна ЗМЗ-402 розташований не на стрижні шатуна, а на його кришці.

При заміні зношених або дефектних гільз новими і отремонтірованнимісследует вставляти їх в блок так, щоб мітка, наявна на нижній центрирующей частини гільзи, яка вказує її групу, була розташована в поперечній площині блоку. В інших випадках, перш ніж вийняти гільзи з блоку, їх необхідно маркувати порядковими номерами, а також позначити положення в блоці, щоб при складанні забезпечити їх постановку в попереднє положення. У разі заміни поршнів, гільз, поршневих пальців або шатунів підбір сполучених пар слід проводити при температурі деталей 20 ± 3 ° С.

При установці на поршень нових кілець, але збереженні колишніх гільз, слід видалити на верстаті або шабером виступає буртик у верхній частині гільзи.

Для малоізношенних гільз циліндрів при ремонті без їх розточення передбачений комплект луджених компресійних і сталевих маслоз'ємних кілець.

При установці розподільного вала поєднуємо ризику на його пластмасовою шестірні з міткою «0» на шестірні колінчастого вала. Штовхачі підбираються за розмірами отворів в блоці і діляться на дві групи.

Колінчастий вал, маховик і зчеплення балансуються в зборі, тому при заміні однієї з цих деталей слід провести динамічне балансування, висвердлюючи метал з важкою боку маховика.

Балансування колінчастого валу, маховика і зчеплення в зборі не слід починати, якщо початковий дисбаланс перевищує 200 г.см. В цьому випадку необхідно вузол разукомплектовать і перевірити балансування кожної деталі окремо.

Напресованими до упору шестерню колінчастого вала, слід перевірити його осьової зазор. Перевірка проводиться таким чином: закладіть викрутку (комірець, рукоятку молотка і т.п.) між першим кривошипом вала і передньою стінкою блоку і, користуючись нею як важелем, віджати вал до заднього кінця двигуна. За допомогою щупа визначте зазор між торцем задньої шайби наполегливої підшипника і площиною бурту першої корінної шийки. Зазор повинен бути в межах 0,125-0,325 мм.

У задній торець колінчастого вала запресовується кульковий підшипник 80203 АС9 з двома захисними шайбами. Допускається використовувати підшипник 60203А з однієї захисної шайбою, при цьому в порожнину для підшипника необхідно закласти 20 г мастила Літол-24.

Прикрутіть до маховика натискний диск зчеплення в зборі з кожухом, попередньо відцентрувати ведений диск з допомогою оправлення (можна використовувати первинний вал коробки передач) по отвору в підшипнику в задньому торці колінчастого вала. Мітки «0», вибиті на кожусі натискного диска і на маховику близько одного з отворів для болтів кріплення кожуха, повинні бути суміщені.

Стики нижнього фланця блоку циліндрів з кришкою розподільних шестерень і власником набивання змастіть клеєм-герметиком «Еластосіл 137-83» або пастою УН-25.